摘要:海上油田投入式液位计长期处于使用状态时,内部结垢情况严重,管壁沉着大量的聚合物和原油蜡质等,会降低换热器的换热效率。为了探求简单、快捷的海上油田投入式液位计在线清洗方式,对换热器拆检清洗和在线清洗方式进行了探索研究和实践,并对两种清洗方式的效果进行比对,实验数据表明两种清洗方式清洗后换热器的工作效率基本一致。证明自主在线清洗后换热器换热效率能够达到使用要求。近年来,渤海油田大力开展降本增效技术攻关,自主在线清洗从根本上节约人力和成本,达到节能降耗的目的,并为此类工作的开展提供有力的佐证。

0前言

投入式液位计在原油处理流程中起到温度置换的作用[1-2],该设备在渤海某油田的生产处理流程中[3],本身兼具节能降耗的目的,自1999年投产以来,投入式液位计未经过拆检和清洗,生产物流因结蜡产生的聚合物等杂质导致原油换热效果欠佳[4-5]。2017年9月,渤海某油田利用外委施工作业,将投入式液位计HE-103A进行拆检和清洗,以HE-103A的清洗情况为基础,现场展开对投入式液位计HE-103B自主在线清洗的探索研究与实践,试验取得了较好的效果,节约大量人力和成本,在节能降耗的道路上再创佳绩[6]。

1投入式液位计简介

1.1主要设计参数

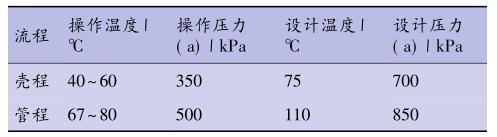

投入式液位计(HE-103A/B)2台,每台负荷为420kW,热源来自电脱水器的热油,冷的原油走壳程,热的原油走管程,主要设计参数见表1。

1.2投入式液位计使用状况

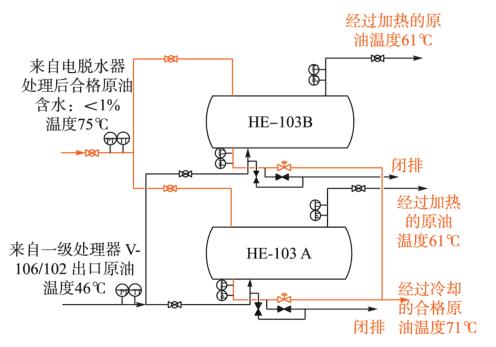

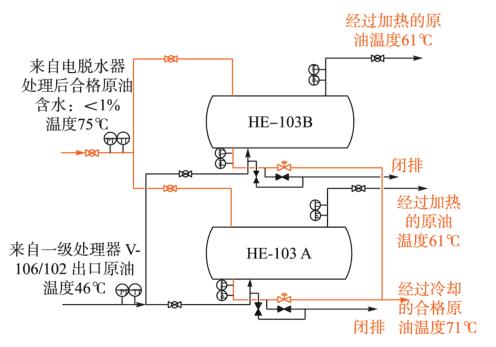

渤海某油田投入式液位计HE-103A/B,流程上处于油田一级分离器和投入式液位计HE-104A/B/C之间,内部采用管壳式结构,管程介质为含水低于1%的合格原油,温度75℃左右,壳程介质为来自一级分离器的出口原油,温度46℃左右,通过热量置换,既起到加热原油的作用,也达到降低入舱原油温度的目的,为海水冷却器HE-106A/B减少负荷压力,为流程内即将进入热处理器V-103的原油提供温度需求。鉴于

投入式液位计HE-103A/B未进行过抽芯检查和清洗作业[7],内部结构、腐蚀及淤泥堆积情况等不确定因素,致使换热器换热效果不佳,降低了设备使用效率。投入式液位计HE-103A/B生产流程见图1[8]。

2投入式液位计HE-103A外委拆检清洗

2017年9月,渤海某油田将投入式液位计HE-103A抽芯清洗并拆检的作业委托给天津某清洗公司进行现场

施工[9],清洗换热器内部积聚的油泥,摸清换热器内部结构的现状及腐蚀情况,从而提高换热器的换热效果。

2.1前提投入和准备工作

HE-103A换热器芯体重量11815kg,长约5m,封头处空间太小,封头拆装困难,顶部甲板上方无吊点[10],而且钢板过薄无法焊接吊点,封头前无拉点,需要对现场进行改造,入舱调节阀变送器移位,换热器顶部加工字梁焊接吊点及拉点,操作台周围护栏切除,否则抽芯作业无法完成。

2.2抽芯拆检过程

通过现场流程的控制,将投入式液位计HE-103A/B隔离泄放,清洗施工人员对投入式液位计HE-103A进行抽芯拆检,作业持续时间10d,施工人员8人。起重吊装的整个过程中,从设备拆卸、吊装、抽芯及固定,每一步难度之大、风险之高,都给现场工作提出了很高的要求,整个作业过程现场监督全程监护[11-13]。由于渤海某油田采出液中含聚油泥较多,在长期运行过程里,部分油泥聚合物粘在管壳[14],现场采取低压水粗洗-柴油浸泡-高压水精洗-无损检测,每一步工序都严格按照相关质量标准执行和验收。经过清洗作业,461根钢管检查无损坏情况,完成投入式液位计HE-103A的拆检工作。

2.3HE-103A投入使用情况

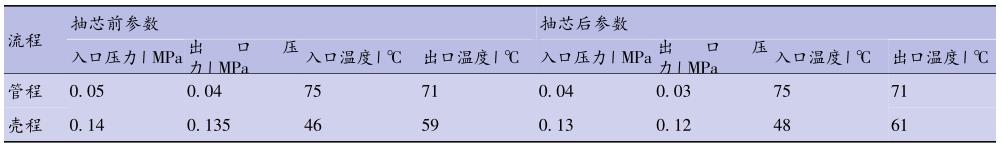

投入式液位计抽芯清洗前后运行参数对比见表2,投入式液位计HE-103A清洗前后,壳程出入口压力变化#为明显[15],说明壳程经过开盖清洗后,减少了油泥的阻力作用[16],同时投入式液位计壳程出口温度也上涨2℃,换热效率得到明显提高。

3自主在线清洗的试验和效果

2017年9月完成投入式液位计HE-103A的抽芯检查和清洗作业[17],发现内部结构基本完好,清出油泥0.5t,内部461根管束无腐蚀渗漏情况存在[18],抽芯拆检作业的费用较高。在摸清投入式液位计HE-103A相关情况的基础上,现场研究决定,开展投入式液位计HE-103B的自主清洗作业。现场利用轻质油浸泡及低压地热水冲洗等措施,实现换热器内部油泥的溶解和冲洗,从而提高投入式液位计的换热效率,达到降本增效,节能降耗的目的。

3.1研究项目简述

渤海某油田西区生产专业开展投入式液位计HE-103B自主清洗作业,根据前期投入式液位计HE-103A的外委清洗作业效果,生产专业采用轻烃浸泡和地热水冲洗拆检[19],多步骤进行,对投入式液位计HE-103B进行自主清洗作业。耗时3d完成清洗,共节约外委施工人力8人,施工费用18万元,采用轻烃代替柴油,节约柴油费用2万元,整个自主清洗作业共计节约经费超过20万元。3.2施工步骤描述

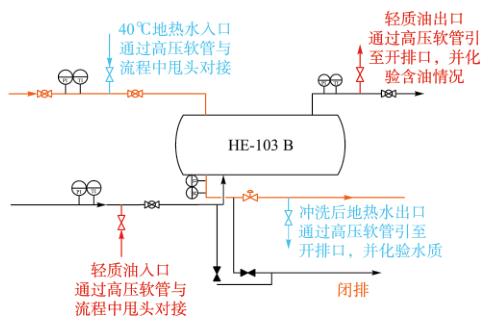

通过现场流程的预留甩头,分别对投入式液位计管程和壳程进行自主清洗作业,图2为投入式液位计HE-103B的在线清洗流程。

3.2.1管程清洗施工步骤

1)对投入式液位计HE-103B管壳程隔离,通过闭排阀门对管壳程原油进行放空。

2)通过公称直径DN25耐压软管连接地热水和HE-103B合格原油入口管线甩头,并安装控制阀门,控制地热水排量。

3)在HE-103B管程出口甩头连接公称直径DN25耐压软管,软管出口对准开排槽。

4)打开地热水控制阀门[20],对管程管束进行冲洗,通过耐压软管出口观察地热水水质。

5)化验员取样分析地热水含油变化情况。

6)根据含油具体情况,判断管束冲洗效果,等待投用。

现场通过地热水冲洗和浸泡,对管程进行清洗,并在出口处取样化验水中含油情况,刚开始时,含油较多,冲洗两个多小时后,水中含油基本为零,分析认为管程中介质为该油田经过多级分离后含水低于1%的合格原油,对管程未造成明显结垢情况。

3.2.2壳程清洗施工步骤

1)HE-103B为直径4m,长度6m的卧式换热器,减去换热器内管程管束体积,预计使用轻质油2m3左右;通过公称直径DN25耐压软管连接地热水和HE-103B合格原油入口管线甩头,并安装控制阀门,控制地热水排量。

2)对HE-103B管程、壳程的出入口进行隔离,通过HE-103B的闭式排放阀门对管壳程原油进行放空,连接氮气系统管线至壳程入口甩头,对壳程系统进行吹扫至闭排;打开地热水控制阀门,对管程管束进行冲洗,通过耐压软管出口观察地热水水质。

3)关闭壳程安全阀出口,利用安全阀处甩头作为注入点(壳程低点),对壳程进行充液,通过压力表处(壳程高点)连接管线至地漏,作为排放点,确认壳程是否充满液。

4)通过公称直径DN25耐压软管连接液烃泵出口和壳程安全阀甩头入口,将整个换热器充满液烃,进行浸泡。

5)浸泡48h后,将壳程通过排放管线放空,在放空过程中,取样观察油泥含量,判断液烃浸泡效果。

6)通过公称直径DN25耐压软管连接地热水和HE-103B壳程安全阀出口管线甩头,并安装控制阀门,控制地热水排量。

7)在HE-103B壳程出口甩头连接公称直径DN25耐压软管,软管出口对准开排槽,打开地热水控制阀门,对壳程进行冲洗,通过耐压软管出口观察地热水水质。

8)化验员取样分析地热水含油变化情况,根据含油具体情况,判断管束冲洗效果,等待投用。

现场通过轻质油浸泡[21],对壳程进行清洗,再通过地热水进行冲洗,并在出口处取样化验水中含油情况,其中明显含有絮状物及浮油,是因为长期注聚导致产出液中含聚。随后停止地热水冲洗,再进行几次轻质油浸泡,使壳程中结垢物能被轻质油溶解,再通过地热水冲洗,尽量降低出口处含油量。

3.3效果评估

通过HE-103A抽芯清洗作业,换热器内部管束基本完好,壳程集聚较多油泥,一次外委清洗作业大概需要人员8人,费用15万元左右。本次生产专业自主开展HE-103B清洗作业,使用轻烃2m3。清洗完成后,将HE-103B换热器投用,记录投用前后压力、温度等参数,并进行比对。

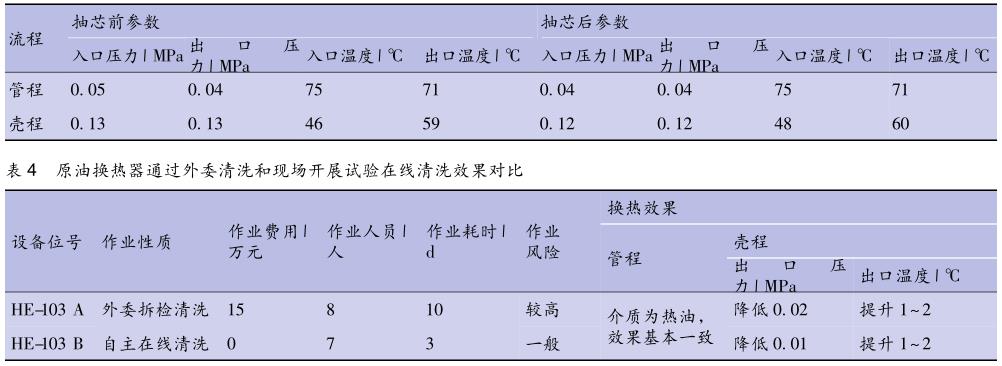

投入式液位计HE-103B完成自主清洗作业后,换热效率得到明显提升[22],换热器自主清洗前后运行参数对比见表3,投入式液位计通过外委清洗和现场开展试验在线清洗效果对比见表4。由表4可看出,投入式液位计HE-103B在线清洗后,壳程出口压力降低0.01MPa,壳程出口温度提升1~2℃。与前期投入式液位计HE-103A外委抽芯检查后投入使用的效果(壳程出口压力降低0.02MPa,壳程出口温度提升1~2℃)进行比较,两种方式取得的效果基本一致,自主清洗作业取得预期效果。

4结论

前期开展外委拆检清洗作业,摸清投入式液位计HE-103A的内部结构及腐蚀、堵塞情况,发现渤海某油田产出原油油品较好,虽产出液中有较多聚合物等形成的油泥,但是经过前面两级分离器的分离之后,进入换热器壳程的原油中所含聚合物未对壳程造成堵塞和腐蚀。在此基础上,油田现场开展在线清洗后,做出使用效果比对,投入式液位计HE-103B的清洗效果接近外委施工的作业效果,投入式液位计在线清洗的效果显著。现场自主研究,开展投入式液位计在线清洗作业,节约了大量的经济成本,为此类工作的开展提供有力的佐证。

注明,永利总站总区仪表文章均为原创,转载请标明本文地址

施工[9],清洗换热器内部积聚的油泥,摸清换热器内部结构的现状及腐蚀情况,从而提高换热器的换热效果。

施工[9],清洗换热器内部积聚的油泥,摸清换热器内部结构的现状及腐蚀情况,从而提高换热器的换热效果。