摘要:在铁路客运专线900t箱梁静载试验过程中对压力进行自动化加载控制,以往都是靠人工来完成加载任务,自动化程度不高,效率低。鉴于这种情况,文章提出了基于PLC程序实现静载试验自动加载压力的系统功能,通过压力传感器构建闭环控制系统。压力传感器实时与系统设定值进行比较,通过计算,PLC控制信号输出至电动机械千斤顶控制电机的变频器上,变频器控制电机的启停和转速,实现千斤顶顶升力的调节,实现了对静载试验的自动化,缩短试验时间,改善操作条件,降低能源消耗,从而保证了试验的快速性、准确性、合理性,更好地满足了试验的需要,提高了经济效益。

1客运专线简支箱梁设计简介

客运专线正线桥梁标准设计采用后张法预应力混凝土无碴轨道简支箱梁,#常见的跨度是31.5m(直线和曲线)。梁体结构设计在正常使用条件下寿命为100年。单箱单室等高简支箱梁为截面类型,梁端的腹板、底部和顶部局部向内侧加厚。桥上人行道栏杆净宽13.2m,桥面宽度防撞墙桥面宽9.4m,桥梁宽13.4m。桥梁向支座中心距4.5m,梁高3.05m,跨度31.5m,梁长32.6m。采用ZK标准活载为列车竖向活载纵向计算,采用ZK特种活载则为横向计算。净活载为跨度的1/5141,其挠度为6.12mm。q2=1.0319为跨中截面集中剪力滞系数,而q1=1.017则为跨中截面综合剪力滞系数。设计荷载下,理论计算强度安全系数K=2.01,跨中抗裂安全系数Kf=1.41。梁体混凝土设计等级C50,跨中下缘混凝土压应力δ=0.92MPa。

2箱梁静载试验

2.1实验设计

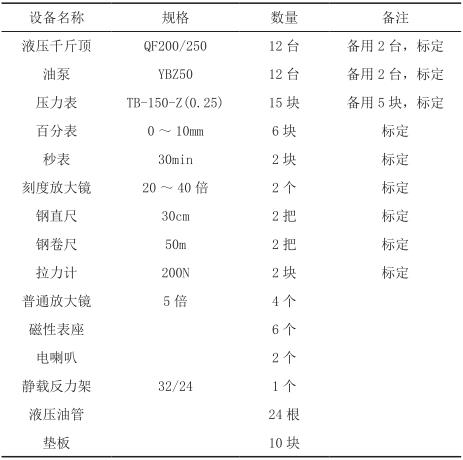

梁部静载试验不同批量生产的简支T(箱)梁或不同类别的简支梁,在进行产品质量认定检验时,应进行静载弯曲试验,并且要符合《预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准》(TB/T2092-2003)规定。以往铁路客运专线900t箱梁静载试验的人员数量及分工如下,静载试验用设备表如图1所示。

(1)总指挥1人,静载试验全过程指挥;(2)现场指挥2人,对现场准备工作情况进行检查,指挥计时与加载;(3)读压力表10人,对压力表读数正确度进行检查;(4)开油泵10人,控制加载速度小于3kN/s,实现同一荷载值的同步、同速;(5)观察裂纹4人,用放大镜观察,用蓝铅笔标注梁体加载前的原始裂纹;(6)看千斤顶6人,检查千斤顶运行状态是否正常、位置是否正确以及安装是否稳定;(7)观察挠度2人,观察百分表数据,严格按照试验要求进行,并做好记录;(8)安全检查2人,对现场安全情况,按操作要求进行检查;(9)现场记录2人,对加载时间进行记录;(10)周围警戒4人,禁止非工作人员进入现场;(11)数据计算1人,荷载等级对应计算机整理表格、计算资料;(12)计算复核1人,对上述计算结果进行复核;(13)电工1人,保障现场用电;(14)机修工2人,保障现场设备正常运转;(15)后期保障2人,物资生活保障供给。

2.2系统主要功能

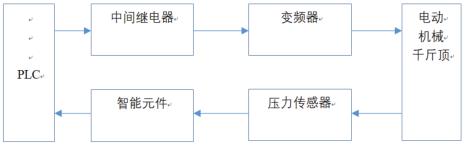

静载试验加载系统的控制对象是千斤顶顶升压力,要使顶升压力时刻满足试验要求,它必须有检测设备检测顶升压力,然后反馈到系统,再通过控制器调节来使加载压力不断接近设定值。加载系统包括驱动成套设备、信息采集设备。信息采集设备采用带模拟电流输出的

电容式压力变送器,变送器直接接收传感器信号,但不能现场指示压力,只将压力值转换成4~20mA信号输出至PLC信号模块,由PLC再将4~20mA信号转换成压力值在人机界面上显示,并由PLC进行加载控制。其中包含了数字控制技术、信息化控制处理技术、传感器应用技术。智能静载试验系统可以实现工作人员简单方便的控制系统,从而完成对静载试验标准化、智能化和全自动化方面的完善,#终让静载试验的准确性得到显著提高。智能系统以应力作为控制指标,将传感器将应力变化转变为电信号变化。主机接收到传感器的信号后,对这些信息做出分析和处理,#后将分析的结果用指令的形式发给变频器,变频器控制电动机械千斤顶加载,人机界面完成控制信息输入、数据管理、数据显示、存储等功能。系统采用变频调速控制系统,依靠调节供电频率改变电机转速,达到使千斤顶升降连续可调的目的,加上先金的电控装置和压力检测系统的配合,保证千斤顶的升降速度可以精que控制,达到同步升降,进一步实现同步顶升、同步降落、加载压力计量等目的。

系统完成静载试验整个过程的现场控制需要采集各压力传感器的信号,并对此进行处理,输出对变频器的控制信号,其具体细节如下:(1)压力传感器感应信号分别经变送器进入PLC。因为变送器输出的是并行BCD码,所以需要经过程序转换成二进制码,存储在PLC的数据寄存器中,然后经过PLC程序处理。(2)各传感器计量时,加载压力达到设定值90%时,电动机械千斤顶由高速加载变为低速加载,加载压力达到设定值100%时,电动机械千斤顶停止加载。电控系统组成如图1所示。

3系统硬件设计

系统配置包含1套主控箱(1套人机界面、1套PLC及模块、10台变频器),10台电动机械千斤顶和10个压力传感器。主控箱作为系统主控单元,

扩散硅压力传感器采集到的加载压力在主控箱显示,同时可显示每台千斤顶的运行状态,并可对各台千斤顶进行自动控制。

3.1人机界面的选择

智能控制系统的人机界面采用菜单人机交互方式。报警界面、压力参数设定界面以及运行状态显示界面等三种界面,是人机界面的功能界面。

(1)运行状态界面。对PLC相应的存储器的值通过RS485协议进行读取,然后把所读取的内容显示在人机界面上,并对1~10号压力传感器的当前测量值进行依次显示。

(2)压力参数设置界面。根据试验要求可以设置各个阶段的加载压力、持荷时间、压力精度等。

(3)报警界面。报警界面会对整个系统监控变频器的工作状态进行显示,若显示报警,说明已经超越规定范围,需详细记录报警内容,为试验提供重要的依据。

3.2PLC的选择

可编程控制器是综合通讯技术、自动控制技术以及个人计算机技术发展而来的,主要以微处理器为基础,是一种新型工业控制装置,简称为PLC。目前其已经在工业过程自动控制中被广泛应用,优势可表现为可靠性高、编程方便以及结构简单等。据统计,PLC已经成为工业控制#重要的基础设备和主要手段之一,是目前应用在工业自动化装置中#多的设备。PLC与3C技术相结合,在继电器控制逻辑基础上不断发展与完善,目前已经发展到位置控制以及过程控制等领域,不再是小规模单级顺序控制。

目前PLC的主要工作内容可表现为以下方面:(1)控制变频器运行,处理从现场接收的数据与指令,然后通过变频器对电动机械千斤顶工作进行有效的控制;(2)对人机界面和传感器信号进行接收;(3)PLC与人机界面实时通信,保证现场实际数据与界面显示数据一致。

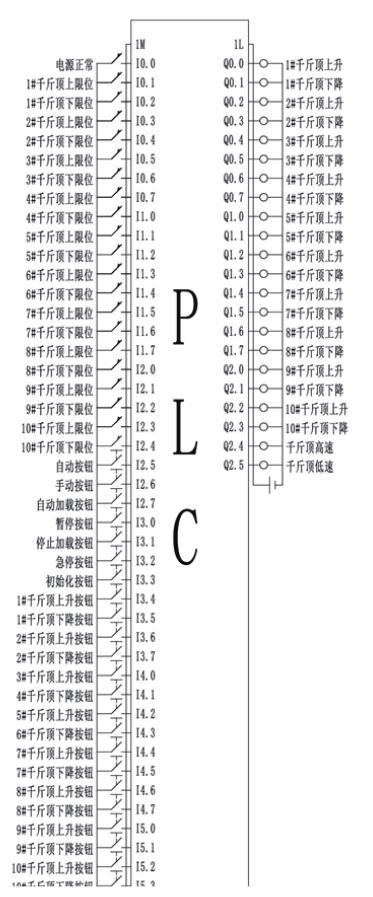

该控制系统的PLC采用台达DVP系列PLC,型号为DVP32EC00R3,有32个输入,32个输出。

3.3压力传感器的选择

压力传感器是将压力转换为可测量的电信号的转换输出装置,是系统中#重要的检查元件。压力传感器只有将承受的压力准确地转换成电信号,系统才能正确地控制加载和显示压力值。系统主要采集各千斤顶的压力信号,而系统的关键部件就是压力传感器。智能系统的稳定性与精度,在一定程度上由它的性能决定。该系统采用应变式称重传感器,传感器的额定载荷选定为200t,系统的压力传感器采用百森BSHZ系列传感器,型号为BSHZ-1200t。

3.4千斤顶的选择

在静载试验前,需要对液压千斤顶进行校准。国产液压千斤顶使用过几次以后,部分液压千斤顶校准不合格,需要维修或更换全新液压千斤顶。液压千斤顶靠液压来工作,凡是液压就会存在泄漏情况。在试验过程中,油泵不能停止,需要给千斤顶补充压力。电动机械式千斤顶不存在自动卸荷,结构简单,易于维护,故障率较低,故本系统采用电动机械式千斤顶。

3.5变频器的选择

控制系统将PLC、变频器集成在一起,外部连接变送器,根据变送器的实时反馈和控制器的控制信号,实现一个闭环,从而实现变频器的控制。变频器采用台达VFD系列变频器,型号为VFD055M43B5.5kW,其有以下优点:(1)提高功能,实现控制的软件化;(2)减少维修费用,大幅度降低故障率,对传动系统进行了简化;(3)通过转矩补偿,实现不跳闸运行,防止失速和再启动功能,使试验过程稳定。其主要元器件如表2所示。

4系统软件设计

4.1人机界面软件设计

人机界面软件设计人机界面,主要完成的任务如下:(1)读取PLC运行状态,向PLC发出控制指令;(2)提供加载过程的动画显示;(3)将压力值在显示器上显示,读取压力传感器的压力信号,向PLC发送指令,根据压力数据来进行。(4)试验方案的增加与修改;(5)加载故障辅助报警等其他功能。

4.2设计通信程序

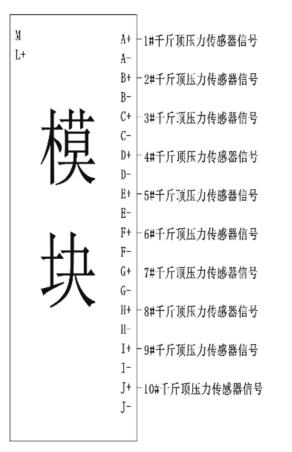

其内容表现为以下方面:(1)分为压力传感器与主机的通信;(2)分为PLC与人机界面的通信;(3)分为变频器与PLC之间的通信。PLC端口分配示意图如图2所示,模块端口分配示意如图3所示。

5结束语

智能静载试验成套设备实现了自动完成试验过程,即在智能系统中应用电动机械千斤顶、压力传感器、PLC以及内部程序,使试验过程自动加载。在程序的控制下,加载的压力如果达到设定值,则进行持荷过程。此过程中压力的加载有快速和慢速两种,分别由内部程序控制变频器完成。当加载的压力接近预期设置值时,电动机转为低速阶段,直到加载压力等于设置值。

注明,永利总站总区仪表文章均为原创,转载请标明本文地址