摘要:针对某企业的硫酸盐溶液蒸发结晶项目,介绍了MVR技术的应用及原理,并根据MVR技术原理,提出了将MVR技术应用于硫酸盐溶液蒸发结晶的工艺流程,同时对MVR技术的自动控制系统进行整体设计及硬件设计。控制系统通过PLC与变频器相结合的控制方式,对机械式蒸汽压缩机、进料泵、出料泵、强制循环泵等实现自动控制,同时可对硫酸盐溶液的浓缩、蒸发、结晶过程中的液位、温度及流量等工艺参数进行监测控制。

0引言

20世纪70年代随着人们对能源需求的日渐增加以及能源价格的飞速上涨,MVR技术逐渐引起各国研究者的关注和研究,并成功地应用于蒸发系统中[1]。而德国GEA公司针对蒸发分离操作过程耗能高的问题,于1957年就开发出了商业化的MVR蒸发系统[2]。我国于20世纪90年代初引进了MVR技术,应用实践表明,采用MVR技术大大降低了蒸发系统能耗,提高了能源利用率,因此MVR技术在石油化工、工业废水处理、海水淡化、制盐等各个工业生产领域及食品制造行业得到广泛应用。

1MVR技术简介及原理

机械蒸汽再压缩技术(MechanicalVaporRe-compression)简称MVR。MVR技术起源于欧洲,是为了减少浓缩过程中冷凝水的巨大能耗和二次蒸汽的重复利用而发展起来的技术。MVR蒸发系统主要由蒸发室、气液分离器、蒸汽压缩机等组成,MVR技术的核心设备是机械蒸汽压缩机。在强制循环蒸发室里对预热处理过的硫酸盐溶液蒸发浓缩的过程中会产生二次蒸汽,产生的二次蒸汽通过蒸发室上部的气液分离器,在气液分离器的分离作用下将二次蒸汽送入机械蒸汽压缩机,机械蒸汽压缩机对这种二次蒸汽进行加压压缩,从而使蒸汽压力加大,温度升高[3],达到再次利用的标准。机械蒸汽压缩机压缩后的蒸汽经由强制循环换热器再进入强制循环蒸发室的加热室对料液再次进行加热蒸发,以此达到重复利用的目的。

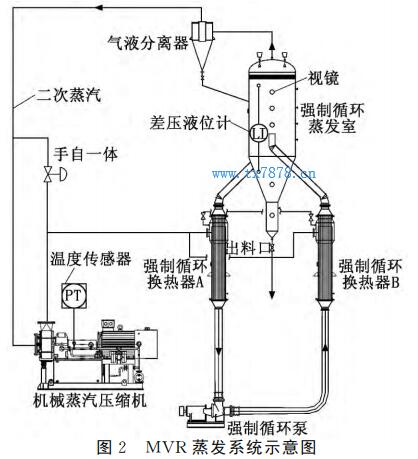

2硫酸盐蒸发结晶的工艺流程

来自上工段的硫酸盐溶液经进料泵泵入凝水预热器,再经凝水预热器进入蒸汽预热器预热后进入强制循环换热器A管程内,由强制循环泵泵入强制循环换热器B后送入强制循环蒸发室,在蒸发室蒸发后达到一定浓度的溶液通过蒸发室的出料口经出料泵泵入结晶罐,然后经离心机进行分离,将离心得到的湿盐外运,离心出的滤液流入母液存储罐可再由母液泵泵入结晶罐进行二次结晶,也可由母液泵泵入蒸发室进行再次蒸发。

在整个MVR系统运行前,先由蒸汽管道从外部输入中低压蒸汽,一部分蒸汽进入蒸汽预热器对来自凝水预热器的原液进行预热,另一部分蒸汽输送入强制循环换热器A经由管道进入强制循环蒸发室对蒸发室内的料液进行蒸发。在料液蒸发的过程中也会产生蒸汽,产生的二次蒸汽经强制循环蒸发室上部的出气口进入气液分离器,进行气液分离后的蒸汽进入机械蒸汽压缩机,机械蒸汽压缩机对二次蒸汽进行压缩,使其压力增大、温度升高。压缩升温后的二次蒸汽再次经强制循环换热器对强制循环蒸发室的料液进行加热蒸发。硫酸盐溶液蒸发结晶的工艺流程如图1所示。

3过程控制系统设计

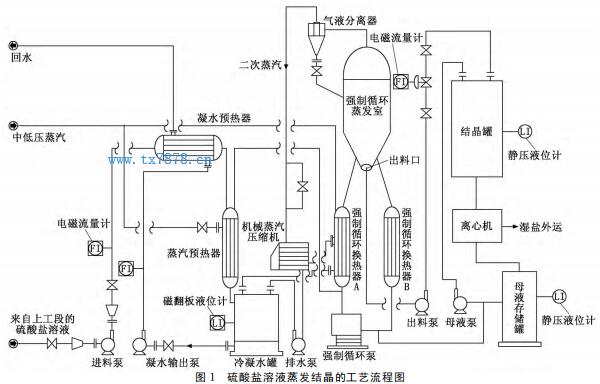

整个蒸发系统中的核心设备———机械蒸汽压缩机主要由压缩系统、蒸汽降温器和润滑系统三部分组成。整个蒸发系统开机运行前需shou先检测各个手动阀门的开闭状况,确保各手动阀门处于正确的状态,确保各传动设备的润滑正常。检测自动阀门处于正确的自控状态。通过压力传感器检测泵密封水管道内的压力,确保密封水正常方可开机,防止各密封缺水而损坏。MVR蒸发系统示意图如图2所示。

3.1进料过程控制

在完成开机前的检测之后,开启压缩机辅助油泵及强制循环换热器A对机械蒸汽压缩机润滑油进行升温,使其温度上升到40℃~48℃之间。由进料泵向系统中进料,物料经过各预热器后进入到强制循环蒸发室,由温度传感器检测预热后的进料温度,将温度值的信号反馈给PLC来控制预热蒸汽阀门的开度以保证料温[4]。进料过程中用流量计进行流量显示和流量积累值显示,通过调节阀的开度控制流量大小。在强制循环蒸发室上装有如图2中所示的

差压液位计,以此来显示液位情况,此液位高低可以设定,到达设定液位时,停止进料。

3.2加热过程温度控制

蒸发系统中地衣次使用的蒸汽是来自于外部的中低压蒸汽。开启蒸汽手动阀门,对硫酸盐溶液进行加热。在加热过程中通过温度传感器检测强制循环蒸发室内的物料温度,使物料的温度都达到设定温度[5]。开启真空泵,系统抽真空,10min后开压缩机。

3.3压缩机过程控制

当温度达到设定数值并且机械蒸汽压缩机系统本身的各项启动条件(润滑油压力≥0.07MPa;润滑油温度≥40℃;位于压缩机排气端的旁通阀全开;辅助油泵运行10min;变频电机风扇运行>2min;喷水调节阀投入自动等)都正常的时候就可以启动机械蒸汽压缩机。要注意开启压缩机辅助油泵时,控制变速箱进口油压在正常范围内,一般为0.1MPa~0.2MPa,开启压缩机油冷却水正常。启动前如果油温低于40℃则应开启强制循环换热器A提高油温,运行时需通过操作冷却水或强制循环换热器A将油温控制在40℃~48℃。压缩机启动频率可以由变频器设定,建议启动频率在15Hz;然后逐渐提高频率,当频率到达30Hz时逐渐关闭旁通阀,直至正常工作的设定频率。在运行过程中应检测压缩机各轴承温度、高速轴位移、主油箱液位、油冷却器出口温度、压缩机供油温度、压缩机供油压力等参数[6],系统正常工作后旁通阀处于关闭状态。

3.4液位过程控制

机械蒸汽压缩机工作过程中,装在压缩机出口管道上的温度传感器会对出口蒸汽温度进行检测,超过设定温度过热时,机械蒸汽压缩机内的蒸汽降温器启动,自动阀开启,进行喷淋降温,自控阀的开度根据出口温度情况进行调节。系统开始蒸发,结晶罐液位下降,待液位低于设定液位时,进料泵打开,进料流量大小按设计流量,系统达到一定平衡。开机正常后关闭强制循环换热器A上的蒸汽补给阀门。随着水分的不断蒸发,强制循环换热器A中产生冷凝水,冷凝水会流到冷凝水罐中收集。冷凝水罐上装有磁翻板液位计LI,显示水罐中的液位并将信号反馈给PLC,当液位到达设定液位时,凝水输出泵启动,凝水输出泵变频控制,将冷凝水排出,使液位稳定在一定的范围。冷凝水的瞬时流量及积累流量通过电磁流量计FI进行测量及反馈。注意冷凝水输出泵出口手动阀不要开的过大,应处在一个合适的开度,保持出水连续。物料逐渐浓缩,当强制循环蒸发室下视镜有盐析出时切换出料泵口阀门,将晶浆打到结晶罐。结晶罐内液位到达半罐后,开始准备离心。开启离心机,放料进离心机进行分离操作。分离后的母液流入母液存储罐,母液存储罐上装有静压液位计(如图1所示),对罐内的液位进行显示和反馈,液位达到设定液位时,开启母液泵阀门,将母液打入蒸发系统继续蒸发,母液泵采用变频控制。自控阀在压缩机喘振时打开,对其进行调节。压缩机上的液位计用于检测压缩机进口集水管中的液位,当液位达到设定值时,切断阀开启,水由排水泵排出。液位低于设定值时,排水泵停,切断阀关闭。

3.5停车过程控制

当生产结束时要进行停车操作。对于停车过程的控制如下:关闭蒸汽阀门,打开压缩机旁通阀,逐渐降低频率,关闭压缩机,辅助油泵继续运行10min;关闭真空泵,开启阀门破除真空;关闭进料泵及进料阀门,关闭降温泵;延时30min后关闭轴流泵,关闭出料泵,将系统中的物料排出;关掉工艺水,关掉电源。

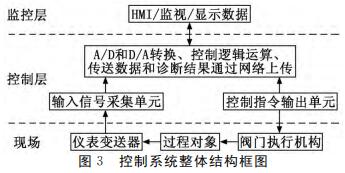

4控制系统总体结构设计

硫酸盐溶液蒸发结晶的整个控制系统包括三个部分:监控层、控制层、现场。控制系统整体结构框图如图3所示。

监控层是利用上位机人机界面监控现场的实时数据,并根据显示的数据做出远程控制。控制层包括PLC主控制器、I/O模块、模数转换器等,主要是对现场的温度、流量、压力、液位等工艺参数信号进行采集并反馈给PLC进行处理。控制层还负责通信及进行自我故障诊断,还可以实现算法计算。现场通过仪表变送器对过程对象的一些信号进行转换,使系统可以进行识别。

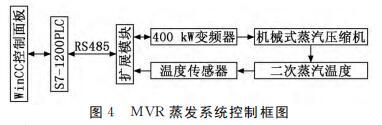

5控制系统硬件设计

本项目研究的硫酸盐溶液蒸发结晶的MVR控制系统中硬件主要采用了西门子S7-1200PLC控制器、变频器、热电阻模拟量模块、模拟量输入输出模块、数字量输入输出模块、中间继电器及断路器、指示灯和电源等。通过PLC加变频器的控制方式来调节控制各个电动机的运转。PLC作为控制器来调控整个MVR系统中的各个被控对象,包括二次蒸汽的温度、料液的密度、管道的压力等。这些测量量会经过各个仪表变送与模数转换反馈给PLC[7],由PLC调节。对于温度控制,根据项目提出的温度控制要求进行PLC梯形图编程,然后通过控制变频器来调控机械式蒸汽压缩机的转速进而改变二次蒸汽的温度。现场采集的实时数据通过电缆通信传输到由WinCC编写的控制面板中,实现过程数据的实时监控[8]。MVR蒸发系统控制框图如图4所示。

6结语

本文针对某企业的硫酸盐溶液蒸发结晶项目,介绍了利用MVR技术的蒸发结晶工艺流程,并对整个系统需要控制的进料、压缩机、液位、温度、停车过程进行了过程控制设计。结合系统的工艺流程和控制要求对整个控制系统的框架结构进行了设计,#后说明了控制系统需要的硬件,并对整个系统#核心的部分MVR蒸发系统进行了控制方式的说明。

注明,永利总站总区仪表文章均为原创,转载请标明本文地址