摘要:根据guojia可持续发展战略部署,针对工业污水处理的管理要求,该文提出了基于远程监控的智能化投入式液位计。 依据系统的统一部署,利用中央控制室,根据实际操作的需要,实现对现场底层设备进行控制。 并且通过以太网实现与各个子控制站以及远程监控中心的通信,实现信息实时互通。 该系统通过再循环装置设计,实现污水的进一步处理,增加了污水处理的纯洁度,通过固液分离装置设计,提高了污水处理的质量,便于固体杂质的收集和利用。 该文有力地将智能控制技术与通信技术相结合,实现了工业污水的自动化、智能化处理,为工业污水自动化智能处理技术提供了技术参考。

随着工业技术水平进程的加快,工业污水的排放问题也被提上了日程,污水排放问题直接影响着环境、人们健康及可持续发展,是工业生产中亟待解决的问题,也是绿色生产、可持续生产必备的环节 [1] 。 我国“十二五”规划中的节能减排工作方案和污水处理设施建设规划,都提到了需要利用合理的污水处理工艺和先金的控制方法策略,实现污水处理节能减排降耗。 因此,工业污水处理已经成为我国可持续发展及科学发展战略的重要课题之一。 目前污水处理的常规监控方法难以做到快速、 准确、动态地监控现场,通过中央控制室不易实时显示现场的检测情况,使得用户难以远程把握现场的检测状况。 并且在污水处理过程中的多个底层控制中,比如格栅控制、沉砂池控制、初淀池控制、再循环控制、浆液过滤控制、泥浆浓缩控制等,难以做到统一控制,如果每种步骤按照一种控制方式,在多个流程的控制中,就很难做到统筹,且易造成生产成本过高 [2] 。 因此,目前已经难以满足越来越高的工业监控要求。

基于此,本文提出基于组态 WinCC 软件的工业污水自动化智能投入式液位计,通过中央控制室统一部署各个子控制站的对底层设备的控制,并通过以太网实现与底层的通信。

1 污水投入式液位计设计

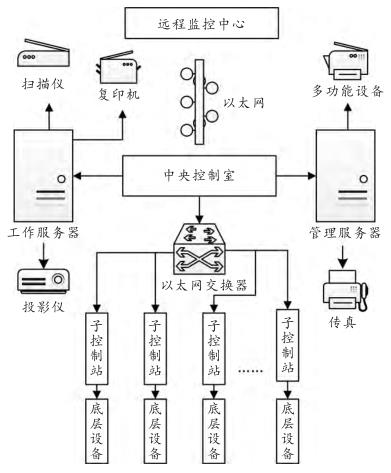

本文将远程控制中心与工业控制计算机、自动化控制系统、 PLC 可编程控制器、工业生产用自动化组态软件、远程监控中心、电气自动化控制技术和网络通信技术结合起来,构建了工业污水自动化

投入式液位计,能够实现工业污水的自动化控制、检测,检测数据自动上传等,如图 1 所示。

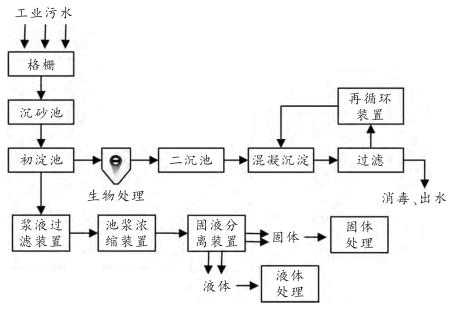

本文设计的污水投入式液位计通过工业控制计算机发出控制指令, 自动化控制系统包括中央控制室、子控制站,通过呈分布式排列的 PLC 控制站进行控制,通过现场传感器(比如温度传感器、 NO 2 传感器、 DO 传感器、湿度传感器、 pH 传感器、可燃气体传感器、污泥浓度传感器等)检测,仪表显示检测数据,电气控制实现检测过程中的电气控制 [3] 。 在操作时,工作站人员通过系统组态、调控及参数设置,实现对工业污水处理过程数据的采集,并能够统计采集到的数据,下载数据报表并打印。 管理人员在服务器端,通过监控工业以太网通讯的方式接收的现场数据,并以此为参考,实现对现场运行情况的分析,并根据管理要求发出控制、采集等操作指令。如图 2 所示为污水处理的过程示意图。 工业污水排出后, 污水通过污水排放管网流入进水井,再通过进水井将污水流入粗格栅。 通过粗格栅过滤体积比较大的固体,以及固体悬浮物,然后通过提升泵提升污水,将污水流入细格栅,进一步过滤污水中存在的比较细的漂浮物以及污水浮渣。 该过程的控制通过西门子公司的 S7-300 、 S7-200 系列以及欧姆龙公司的 CJ1W 系列的 PLC 控制系统进行控制,并通过工业以太网的方式将各个子控制站和中央控制室连接起来,形成完整、闭合的通讯系统网络,实现现场检测的实时监控 [4] 。

然后,再通过计量渠将经过细格栅的污水流入曝气沉砂池,进一步作污砂分离,将污水中颗粒较大的沙尘过滤掉。 经过沉砂池的污水在经过初淀池作进一步的沉淀。 为了更彻底处理污水中的尘垢,将经过初淀池后的污水经过生物处理,使得污水中的渣垢通过微生物代谢。 在该步骤中,可加入化学、生物催化剂,加速代谢 [5] 。 生化处理后的污水流入二沉池,在二沉池中经由紫外线照射、消毒,#后进行混凝沉淀、过滤,为了进一步提高纯净度,在过滤后的污水中,利用再循环装置再次混凝、沉淀,#后进行消毒、出水 [6] 。

另一部分通过初淀池后的污水可以根据用户需求另做处理, 比如通过浆液过滤装置进行过滤,经过浆液过滤装置后的污水通过泥浆浓缩装置浓缩,浓缩后的污水流入固液分离装置,然后用户根据固体和液体的用途进行处理 [7] 。

2 关键技术设计

2.1 再循环装置设计

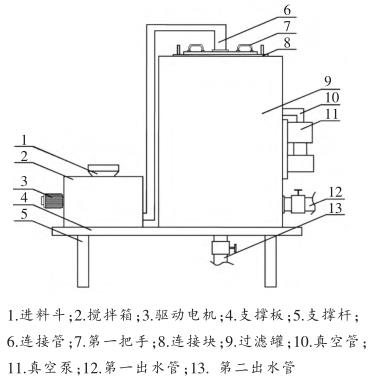

再循环装置能够对污水进行双重过滤和超滤,降低了污水内悬浮物的含量,便于将污水内的细菌和有害物质过滤,提高污水净化的效果。 除此,还能够清洁滤网,提高过滤网的清洁度,其整体结构如图 3 所示。

该装置包括支撑板,支撑板的上端一侧固定有搅拌箱,搅拌箱内设有搅拌腔,搅拌腔内设有搅拌装置。 搅拌腔内的底部固定有水泵,水泵的一端连接有连接管 [8] 。 支撑板的上端另一侧固定有过滤罐,过滤罐内设有空腔, 空腔内的顶部贯穿设有套筒,套筒的下端设有初滤装置, 空腔内设有连接板,连接板的下端固定有多个连接杆,多个连接杆上共同包覆有超滤膜,多个连接杆的下端共同固定有锥形筒,锥形筒的一端依次贯穿空腔内的底部和支撑板并延伸至支撑板的下端,锥形筒的下端连接有出水管,空腔内底部倾斜设置,空腔内的一端侧壁上贯穿设有出水管,过滤罐的一侧固定有真空泵,真空泵上连接有真空管,真空管的一端依次贯穿过滤罐和连接板并延伸至连接板的下端。

在本技术方案中,通过搅拌装置、水泵和初滤装置之间的配合,便于对污水进行过滤,解决了污水内悬浮物较多的问题,达到了将污水内悬浮物凝结并进行双重过滤的效果,有利于将污水内悬浮物分离。 在本技术方案中,通过超滤膜、锥形筒和真空泵之间的配合,解决了污水内小分子有害物质不方便过滤的问题,达到了将污水内的细菌和有害物质过滤的效果,进一步净化污水 [9] 。

2.2 固液分离装置设计

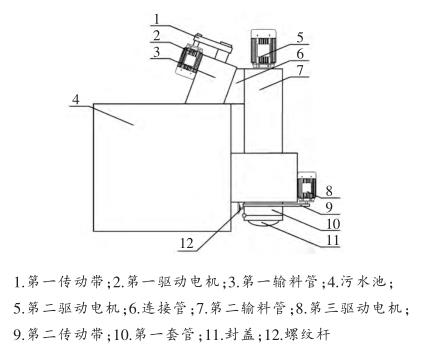

固液分离装置能够快速打捞污水的固体杂质,通过对固体杂质挤压和甩干来进行脱水,从而将固体杂质中的污水挤出, 以更好地对污水进行处理,其整体结构如图 4 所示。

固液分离装置包括污水池,污水池内设有打捞装置,打捞装置上设有连接管,连接管一侧设有挤压装置,挤压装置上设有输料管,输料管的下端贯穿设有承载箱,且承载箱的一侧固定在污水池的一侧,输料管的下端设有转动装置,转动杆装置上设有套管,且套管的下端延伸至承载箱的下端,套管上等间距设有多个通孔, 且通孔均位于承载箱内,套管的下端延伸至承载箱的下端,套管上设有闭合装置,承载箱的另一侧固定有驱动电机,驱动电机和套管之间通过传动带传动连接。

在本技术方案中,通过驱动电机、输料管、螺旋输料杆和通孔进行配合, 能快速打捞污水池内的固体杂质,便于进行后续处理,且通孔的设置便于污水回流, 从而减少打捞上来杂质中污水的含量。 在本技术方案中,通过其他驱动电机、输料管、螺旋输料杆的配合,实现对固体杂质进行转动、挤压,进而有效地将杂质中残留的污水压出,使污水回流,有利于对污水做进一步的处理。 通过其他驱动电机、地衣套筒、转动装置和闭合装置的配合,在对固体杂质进行挤压的同时, 能使对其进行甩干脱水,从而能更好地将固体杂质中的污水挤出,进而提高污水处理的质量,便于收集固体杂质,以便处理。

3 软件设计

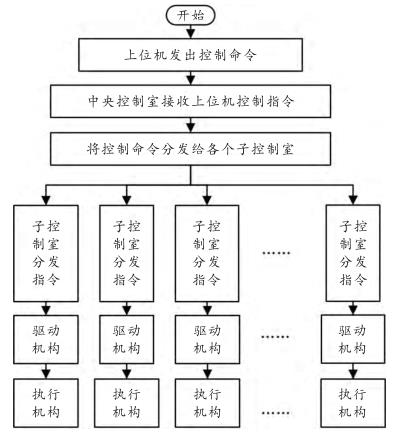

本文采用上位组态软件实现与中央控制室以及子控制站的通讯,并对多个子控制站进行实时监控,通过显示仪表显示检测数据,污水处理的控制示意图如图 5 所示。 在启动软件时,采用上位组态软件配备 WinCC 软件实现对污水投入式液位计的组态,WinCC 具有集成的人机界面( MHI )系统和监控管理系统 [10] 。 该系统具有很强的工业适应性,能够进行数据可视化、报警提示、消息归档、报表等功能。 WinCC还提供各种 PLC 控制下系统驱动软件,使得 PLC 非常容易地与上位计算机进行连接。

在进行污水处理时,用户通过软件编程将污水处理的各种指令输入到软件。 通过上位机向底层发出控制命令而实施。 底层设备包括但不局限于格栅控制、沉砂池控制、初淀池控制、再循环控制、浆液过滤控制、泥浆浓缩控制等 [11] 。 中央控制室接收上位机的控制指令,根据控制的类型,将命令分发给各个子控制室内,不同的子控制室再将控制值传递给其范围内的驱动结构。 比如,在通过水泵将污水泵出时,通过液位计检测水位信息,然后将检测到的水位数据馈送至控制运算器, PLC 可编程控制器将水位传感器检测的检测值与预期的设定值之间的差来控制水泵的运行 [12] 。 如果水位升高到设定的水位时,水泵根据 PLC 可编程控制器根据设定的程序开始运行;如果水位降低到设定的程度值时,启动程序自动控制水泵按照设定的程序关闭。 驱动机构通常为电磁阀、伺服电机、电缸等,执行机构为水泵等。 当执行沉砂工作时,控制沉砂的子控制室将控制命令传递到控制沉砂的 PLC 可编程控制器,则执行沉砂操作 [13] 。 当需要执行再循环工作时,控制再循环装置的子控制室将控制命令传递到再循环装置的 PLC 可编程控制器,则可执行再循环操作。 底层工作现场根据软件组态显示工艺流程画面 [14] 。 本文设计的组态软件能够生动、形象地显示污水处理情况。 比如显示现场采集的模拟量信号和数字量信号,通过文字、图形的方式来显示给用户。 污水处理过程中的工作参数,比如温度、湿度、液位、流量、压力等可清楚地显示 [15] 。 被控制的沉砂池、初淀池、再循环、浆液过滤、泥浆等各个模拟量参数通过趋势曲线图显示给用户使用。 根据用户需要可进行模拟量的数据归档、组态报表打印等。

4 结语

本文通过设计出一套工业污水智能投入式液位计实现工业污水自动化沉淀、过滤,采用西门子公司的 S7-300 、 S7-200 系列以及欧姆龙公司的 CJ1W 系列的 PLC 控制系统对各模块进行控制操作,实现了污水处理的自动化控制过程。 并通过工业以太网与各个子控制站和中央控制室信息通讯,实现检测数据的实时上传,并配备上位组态 WinCC 软件实时显示。 本文设计的污水投入式液位计耗能少、成本低、易实现。 通过在污水处理厂试运行,大大满足了污水自动化处理的要求,提高了污水处理效率,具有明显的经济效益和社会效益。

注明,永利总站总区仪表文章均为原创,转载请标明本文地址