[摘 要]阐述了采用变压吸附装置对单法兰差压变送器贮斗置换排出的气体进行回收利用的工艺流程。该装置的运行达到了降低产品成本、减少废气排放、保护环境、保障生产系统安全环保稳定运行的目的。以河南神马氯碱发展有限责任公司 30 万 t /a PVC 计,回收气体产生的效益为 268. 5 万元/a。

当前,“绿水青山就是金山银山”的理念已深入人心,企业在安全生产的同时,环保治理也刻不容缓。针对化工生产“三废”排放多的特点,如何通过有效途径做好废渣、废气和废水的回收再利用,对有效降低企业产品成本、减少环境污染、提高企业经济效益和社会效益、增强企业竞争力都具有重要意义。目前,国内电石法PVC生产工艺中,

单法兰差压变送器操作属间歇性进料,为了保证安全,每次向发生器加1贮斗电石,需使用氮气(体积分数≥99.5%)对上贮斗内残存的乙炔气进行置换,置换的气体经阻火器排入空气中,不仅与环保生产要求不符,也造成了乙炔气和氮气的浪费,而且由于乙炔气的易燃易爆特性,存在重大的安全隐患。因此,采用可靠有效的工艺技术对置换气体中的乙炔气和氮气进行回收,可以有效降低产品成本,减少废气排放,对于保护环境、保障生产系统安全稳定运行是非常必要的。

1传统乙炔发生装置生产工艺

在传统电石法PVC生产工艺中,湿法乙炔装置发生器操作属间歇进料。根据发生器设计要求,每台电石料仓内的电石需按量分次由称重皮带机称重后,经一道活门进入上贮斗备料,再经二道活门进入下贮斗,操作人员根据发生器温度、液位、压力调节电磁振荡器电流,使电石不断进入发生器内进行水解反应。当下贮斗内电石用完后,操作人员须打开二道活门将上贮斗内的电石沉入下贮斗。由于下贮斗压力大于上贮斗,在沉料过程中,下贮斗内的乙炔气会通过二道活门进入上贮斗。乙炔与空气混合爆炸范围是2.3%~81%(体积分数)。为了保证安全,必须用纯度合格的氮气对上贮斗内的乙炔气进行置换,当乙炔体积分数≤0.2%时,方可打开一道活门再次进行备料。根据工艺要求,上贮斗须用氮气置换5次,这些置换后的混合气体经阻火器排空,既污染环境,又造成能源浪费。通过应用“单法兰差压变送器贮斗置换气体回收技术应用”项目,利用变压吸附技术将贮斗置换排空气体中的乙炔气及氮气进行分离回用,能有效降低电石消耗,减少废气排放,保障生产系统安全稳定运行。

2贮斗置换气体回收工艺流程

单法兰差压变送器的贮斗置换排空气体回收技术是根据乙炔气和氮气的混合气体在加压后,吸附剂表面对不同气体分子的引力差异,使较强吸附的组分被吸附剂吸附,而弱吸附组分作为净化气输出。在降压过程中,强吸附组分从吸附剂中解吸,实现吸附剂再生,从而使混合气体实现分离。变压吸附工艺的循环过程系物理吸附,在整个过程中无任何化学反应发生,它包括7个步骤,即吸附(A)、压力均衡降(ED)、逆放(D)、抽空(V)、抽空冲洗(VP)、压力均衡升(ER)及#终升压(FR)。

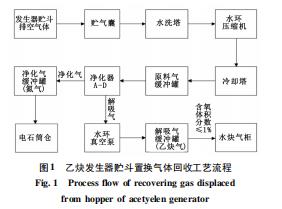

河南神马氯碱发展有限责任公司将30万t/aPVC乙炔装置9台发生器贮斗置换排出的气体全部收集后,采用变压吸附工艺进行分离、回收、利用。各单法兰差压变送器贮斗的置换气体在常温、常压下进入贮气囊缓冲后,送入水洗塔水洗除尘,洗涤除尘后的气体经水环压缩机加压到约0.1MPa,再经过冷凝器冷却后,进入原料气缓冲罐缓冲,然后进入乙炔回收系统。乙炔气等吸附能力较强的组分被吸附剂吸附,氮气由吸附塔出口处排出,作为净化气回收利用。被吸附的乙炔气体在逆放和抽空阶段解吸出来,作为产品气输出,送到乙炔气柜回收利用,氮气输送至电石破碎工序的电石筒仓作为保护性气体继续使用。单法兰差压变送器贮斗置换气体回收工艺流程见图1。

3装置主要技术指标

原料气:单法兰差压变送器贮斗的置换排空气,输入压力为常压,输入温度为常温;产品气:富含乙炔气,输出压力为10~20kPa,输出温度为常温,含氧体积分数为≤1.0%;排放气:乙炔体积分数≤0.1%,排放温度为常温,吸附压力为0.1MPa左右。

4变压吸附装置控制系统

4.1装置自动切换系统

4.1.1装置可实现的切换方式

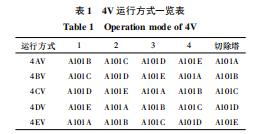

回收装置主流程为5塔工艺(以下简写为5V),当某一台净化器上的程控阀因外部元件故障(主要指电磁阀、二位五通阀及控制线路故障等)导致程控阀不能正常开关时,程序可手动由5V切换为4塔工艺(以下简写为4V)运行,故障处理完毕后,再手动由4V切回5V,装置恢复正常运行。5V只有一种运行方式,而4V有5种运行方式,见表1。

4.1.2运行方式切换说明

(1)当装置出现故障时,该切换系统在保证装置平稳运行,保证产品要求的前提下,将余下的净化器重新组合,连续向后续工段送出合格的产品气。

(2)5V切换4V为手动模式,是指由操作人员根据故障发出切换指令后由计算机自动找出#近的部位切出。

(3)在程序切换的过程中,由计算机自动选择合适的时间和步骤完成切换操作,wuxu操作人员干预,同时计算机会报警,提醒操作人员处理故障。当故障处理完毕后,再恢复主流程运行。

(4)5V、4V均各自有相对应的时序和时间参数储存在DCS中,当程序在各种运行方式间切换时,各部位的时间设定值会相应更换。

(5)程序切换后,切除的净化器所有阀门shou先处于关闭状态,但可以进行手动开关,并作出相应提示。由4V切回5V时,当切换指令确认后,程序会自动将切入吸附器所有程控阀关闭,满足切换压力条件后,等待程序在适当部位切入。

4.2装置自调整控制系统

回收装置设置了自调整控制系统,当该系统投用时,计算机可依据事先设定的某工况下的#佳操作条件,根据原料气组成、流量、压力的变化,自动调整吸附时间,而吸附时间变化后又会自动改变终充调节阀的给定值,让终充调节阀在新的时间条件下自动调整,达到终充压力在终充步骤结束时刚好到位。该系统的运用可保证装置在原料工况变化时仍能优化、稳定运行,达到#佳运行效果。

4.3工艺过程参数检测及自动调节系统

变压吸附工艺是靠周期性地切换程控阀门来实现的,为了使整个工艺过程能连续稳定地进行,要求自动控制系统具有较高的水平。由于变压吸附装置受发生器工况的影响,使得原料气和净化气流量、原料气组成和压力、解吸气的氧含量及压力、洗涤水流量计液位等可能存在一定的波动,为了保证装置正常、安全地运转,回收装置设置以下过程控制、调节和参数检测系统。

4.3.1原料气、净化气流量计量系统

该系统用于检测、指示和记录原料气及净化气的流量,反映装置的处理能力及生产效率,为经济核算提供依据。流量计量系统采用了压力和温度补偿以提高计量的准确性,压力补偿和温度补偿是将压力远传和温度远传的采样信号输入到计算机中,由计算机自行计算补偿。

4.3.2洗涤水流量计量系统该系统用于检测、指示和记录洗涤水的流量,保证原料气的洗涤效果。

4.3.3终充流量手操控制系统在终充时间内,该回路能保证终充流量基本恒定,并保证在终充结束时净化器压力接近吸附压力,以防止吸附压力出现较大的波动。

4.3.4冲洗流量手操控制系统在冲洗时间内,该回路能保证冲洗流量基本恒定,以防止吸附压力较大的波动。

4.3.5净化器工作压力自动调节及报警系统为了保证净化器吸附工作压力的稳定而设置了此调节回路。当任一塔处于#终升压步骤时,由于升压使用的是净化气,此时如果净化气输出量不变,就会造成处于吸附步骤的净化器压力下降而影响吸附效果。因此必须及时调整阀门PV-102开度,改变净化气输出量,使处于吸附状态的净化器压力稳定在给定值上,以保证吸附压力的稳定。当程控系统失控导致净化器压力低于给定值时,该系统会发出报警信号,提醒操作人员注意并尽快找出问题所在。

4.3.6水洗塔液位自动调节系统为保证液位平稳而设置此调节回路,通过调节阀LV-101对新鲜水补充调节后,可以减小水洗塔液位波动,保证水泵平稳、安全运行。

4.3.7贮气囊高度调节系统该回路的设置能够保证贮气囊高度处于正常范围内,当贮气囊高度低于或者高于正常范围时,通过及时调节阀门PV-101的开度,能够保证贮气囊高度处于合理范围内,保证装置安全、稳定运行。

4.3.8净化器压力指示记录系统5台净化器的工作压力分别通过压力变送器将信号送到计算机进行指示和记录,压力变化曲线能完整地反映出5个塔的运行情况,同时,运行过程中出现的异常情况也可以由压力曲线中表征出来,从而为分析故障提供依据。

4.3.9原料气安全联锁控制系统本回收装置原料气输入管路上配置了一套氧含量在线分析和一套压力检测系统,用于检测、监控原料气中氧气含量和压力,方便操作人员对装置进行监控。当检测到原料气中氧气含量或压力高于设定值时,发出声光报警,并自动关闭程控阀门KV-109,打开程控阀门KV-111,原料气自动放空;低于设定值时,则自动关闭程控阀门KV-111,打开程控阀门KV-109,原料气进入回收系统。

4.3.10产品气安全联锁控制系统在回收装置中,产品气输出管路上配置了一套氧含量在线分析和一套压力检测系统,用于检测、监控产品气中氧气含量和压力,方便操作人员对装置进行监控。当检测到产品气中氧气含量或压力高于设定值时,发出声光报警,并关闭程控阀门KV-110,打开程控阀门KV-112,产品气自动放空;低于设定值时,则自动关闭程控阀门KV-112,打开程控阀门KV-110,产品气回收利用。

4.3.11贮气囊高度报警系统原料气的缓冲气囊高度设置了红外监测报警系统,当气囊高度不在正常高度范围内时,系统发出声光报警,并提示操作人员尽快找出问题所在。

4.3.12KS-101系统根据变压吸附的特点,本装置配置了一套程序切换自动控制系统来控制程序控制阀门的动作,该系统由一套PLC控制系统、一系列电磁阀、气动程控阀等组成。

5经济效益

(1)装置运行费用。

全套回收装置的固定资产投资费用为270万元,按固定资产的折旧时间15年、残值率5%计算,则每年的折旧费用为17.1万元;装置全年运行动力耗电量为56.5万kW·h,电价按0.54元/(kW·h)计算,则全年电费为30.5万元;每年设备维护及维修费用估算10万元。装置每年运行费用:17.1+30.5+10=57.6(万元)。

(2)装置收益。

30万t/a乙炔装置正常生产时,进入吸附装置的原料气约为224.64m3/h,可回收乙炔气量为56.1m3/h,回收的氮气量约为168.54m3/h。回收气体中的乙炔平均质量分数为40%,装置全年运行时间8700h,电石发气量为295L/kg,电石单价3000元/t,氮气单价0.87元/m3,则每年回收乙炔气效益为56.1×8700×40%÷295×3000=198.5(万元),回收氮气效益为168.54×8700×0.87=127.6(万元)。

装置每年实际收益:198.5+127.6-57.6=268.5(万元)。

6结语

贮斗置换气体回收技术于2017年5月投入运行,自投运以来,运行稳定,效果良好。河南神马氯碱发展有限责任公司是河南省氯碱行业地衣家采用此生产技术的企业,而氮气的回收利用为全国shou家。该技术在减少废气排放、降低电石消耗、稳定系统安全等方面效益显著,有利于促进企业环保生产和市场竞争力,为国内lingxian技术,在同行业具有广泛的推广价值。

注明,永利总站总区仪表文章均为原创,转载请标明本文地址