〔摘 要〕国外某铜钴矿项目是一个采、选、冶联合工程。 在介绍全厂主要流程工艺的基础上,分析了该厂 自动化系统的设计思路、系统组成以及所实现的功能。 该项目采用了集成#先金的 FF 总线、DP 总线控制、通 讯技术的 DCS 控制系统,实现了管理集中化、控制分散化、网络协同化、决策智能化,构建了一座符合当今行 业发展趋势的智能化全流程生产企业。Jde压力变送器_差压变送器_液位变送器_温度变送器

迪兹瓦矿业位于刚果(金)南部卢阿拉巴省科卢 韦齐市东约 35 km 处,是中国有色集团响应中国“一 带一路”号召,对接非洲发展,单体投资规模#大、运 营模式#新、 发展动能#强劲的海外铜钴资源开发项目。迪兹瓦铜钴矿项目是一个采、选、冶联合工程。 该项目为露天开采,采用粗碎、半自磨+球磨、搅拌浸 出、CCD 逆流洗涤、萃取、电积工艺生产阴极铜;低铜 萃余液经除铁、两段沉钴、过滤干燥生产粗制氢氧化 钴,设计采、选原矿处理能力 4 500 kt/a,年产阴极铜80 kt、氢氧化钴含钴(金属量)8 kt。 本文主要介绍该项目全厂 DCS 控制系统的设计及实现的功能。 Jde压力变送器_差压变送器_液位变送器_温度变送器

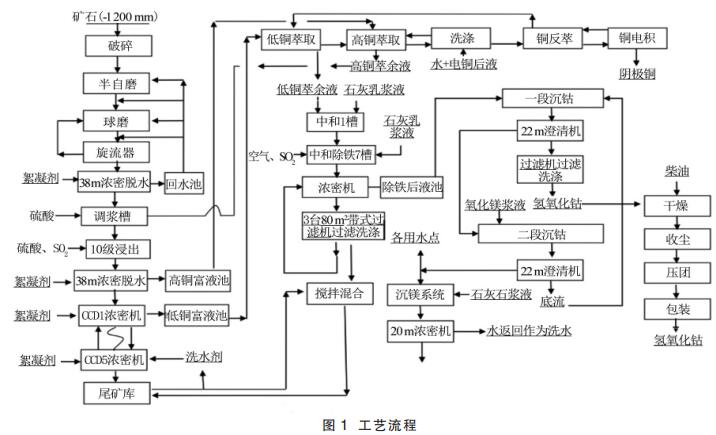

1 全厂主要工艺流程

该厂含铜高品位矿石采用重型卡车直接运至破 碎站, #大块度 1 200 mm, 经旋回破碎机破碎至200 mm 以下后,经皮带转运至中间矿仓。 再经重型板式给料机给到皮带输送机运入半自磨磨机—球磨系统,经旋流器分级,沉砂给入球磨机,旋流器溢流 经浓密机脱水后进入浸出工序。

将磨矿的脱水底流矿浆、萃取的高铜萃余液进行调浆,在浓硫酸和二氧化硫的作用下,进行 10 级浸 出。 浸后的矿浆经浓密+CCD 洗涤后,底流泵入尾矿 库,溢流为高铜富液,洗涤后液为低铜富液进入萃取系统。 高铜富液、低铜富液采用萃取电积系统回收生 产电解铜,高铜萃余液返回浸出系统,低铜萃余液进 入钴回收系统。 钴回收系统采用二氧化硫空气氧化中和除铁— 二段沉钴工艺回收制备氢氧化钴。 氢氧化钴经过滤、 干燥、包装成产品,沉钴后液经除镁返回前段工序。

工艺流程图见图 1。

2 全厂自动化控制系统的设计

2.1 系统配置

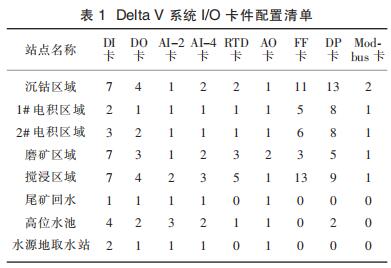

本系统只设有 1 个中央控制室(设立在生产指 挥中心),由 1 台工程师站、6 台操作员站、1 台 PLUS站、1 台应用服务器、1 台 OPC 服务器、6 个 DCS 控 制分站组成。按照生产流程控制区域划分,在高位水 池配电室、磨矿车间配电室、搅拌浸出车间配电室、 电积 1 系列配电室、电积 2 系列配电室、沉钴车间配电室分别设置 1 套好立的 DCS 冗余控制器。 通过网 络交换机、服务器/客户端架构把各工序控制器集成在一起,统一数据库和生产操作控制中心,按照机电一体化集中指挥调度生产, 全厂构成 1 套全流程生 产过程控制的 DCS 系统。 DCS 系统品牌为美国艾默生 Delta V,系统 I/O 卡件配置清单见表 1。

2.2 网络结构

Delta V 系统网络结构有以下几个特点:

1)DeltaV 控制网络构建在星形结构下;

2)Delta V 控制网络 是一个相对好立的局域以太网;

3)Delta V 控制网络 节点包括工作站和 Delta V 控制器节点,此外根据需 要还可增加远程 IO 节点、 无线网关节点;

4)Delta V控制网络所有的节点必须通过 Delta V 的认证,包 括交换机及工作站;

5) 每个 Delta V 系统必须有且 只有 1 个主工程师站(PLUS 站)。

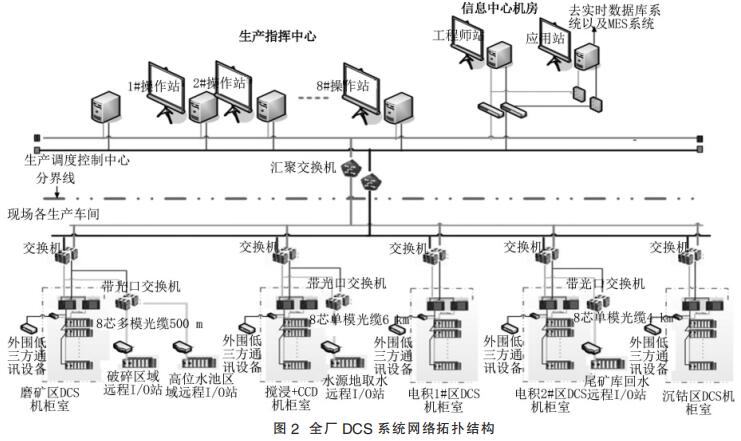

该项目 DCS 控制系统采用星型网络结构,以生 产调度中心网络机柜为核心, 分别通过光缆分别冗 余敷设到 6 个生产车间配电室的 DCS 控制器。 网络 拓扑结构图如图 2 所示。

整个系统的网络结构分厂 3 个好立的网层级: 现场设备层、过程控制层、操作管理层。

1)现场设备层采用的是 FF 总线仪表阀门和 DP总线控制现场智能马达控制器、变频器、第三方设备 厂家提供的传统检测仪表与阀门、电机、泵等,构成 基础检测与控制设备基础层, 主要完成过程数据采集处理、执行上级操作命令,实现分散控制。

2)过程控制层采用的是各区域分站 DCS 控制器、现场 I/O 卡件以及第三方设备带的 PLC 系统或 专用控制设备(汽车衡计量设备、螺杆、离心风机专用控制器)。 DCS 控制器通过 DP 通讯卡,实现 205 台 变频器、166 台电机马保、31 台软器设备的 DP 总线通讯控制;对于 42 套第三方设备,通过DP 通讯卡或Modbus 通讯卡,完成其在 DCS 系统上的集成。

3)操作管理层采用的是集中在中央控制室的操 作站、工程师站、应用站、服务器等,主要对 DCS 系 统进行组态、配置、调试和维护,对生产过程进行检 测和控制,对生产过程数据进行归档管理和分析,将 生产实时数据共享至信息化系统。

2.3 FF 现场总线的设计及优势

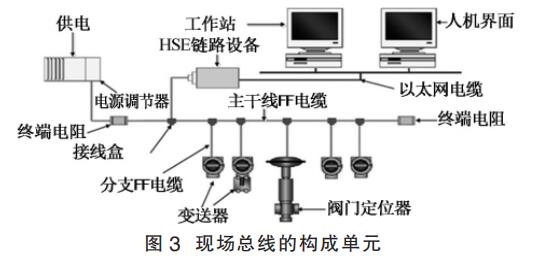

2.3.1 FF 现场总线的构成单元

FF 现场总线的构成单元见图 3。

2.3.2 FF 现场总线设计原则

FF 现场总线设计原则如下:1)现场安装的变送 器和阀门定位器采用 FF H1 通讯协议。 2)FF 变送器 提供 AI 功能块、自诊断和 LAS 功能,必须通过 ITK互操作性测试,与 DCS 软件版本一致。 3)FF 阀门定位器提供 PID、AO、DI 功能块, 自诊断和 LAS 功能, 必须通过 ITK 互操作性测试,应与 DCS 软件版本一 致。4)复杂控制 PID 功能或者复制计算功能,必须在DCS 控制器中完成。 5)FF 总线通讯电缆采用 18#AWG 0.8 mm2,7 股铜芯绞合, 聚乙烯绝缘钢丝铠装 电缆, 仪表和接线箱连线连接必须采用防爆电缆密封接头。 所有 FF 总线电缆屏蔽应在 DCS 机柜侧接 地,不允许在现场接地。 6)每个 H1 网段的 FF 总线 主干线和分支电缆长度之和不大于 1 200 m, 分支电缆长度尽可能短, 每个 H1 网段连接的总线仪表 阀门总数量不超过 9 台,其中 FF 阀门定位器(控制阀)不超过 2 台。 7)单回路控制的 FF 变送器和 FF阀门定位器应分配在同一个 H1 网段中。 8)FF 现场 总线 H1 网段供电电源及电源调节器必须冗余配 置。 9)每个 H1 网段应配置二个终端器,一个在 FF电源调节器中,一个在 FF 接线箱中。

2.3.4 FF 现场总线的优势

FF 现场总线的优势包括以下方面:1)在本项目中,每个 FF 总线网段设计平均挂接 8 台仪表,大大减少了仪表电缆总用量, 控制模块和控制机柜的数 量,降低了总投资成本,大大减少施工工作量和施工 安装工期。2)使用 FF 智能仪表阀门,在控制室的 DCS

上位机就可以完成绝大部分的调试工作,降低调试工作强度。 3)在项目的试车阶段,可以通过上位机AMS 智能设备管理软件对现场仪表进行调试和诊 断。 随时可以发现现场仪表的安装过程中存在的问 题,例如

温度变送器接线错误、

一体化温度变送器安装错误等。 4)FF 现场仪表具

备控制功能,PID 控制逻辑可以下装到阀门定位器中,现场测量仪表与控制阀直接通讯,构成控制回路,降低系统控制器的负荷,提高控制回路的响应速度。

2.4 实现的功能

1)工艺设备控制与操作方面,能实现:

(1)工序环节的一键启停操作(如球磨区域皮带与半磨机之 间的开停车顺序控制)。

(2)DCS 系统对第三方设备 的操作控制,包括采用无缝对接方式,把第三方设备 就地 PLC 操作面板搬迁到 DCS 系统上,使现场与远 程 DCS 之间操作模式一样;且 DCS 系统不对第三方设备做任何逻辑判断,只是通过与 PLC 通讯读写操 作来实现远程操控,而设备的控制、联锁保护在 PLC系统中完成。 第三方设备的 DCS 远程与就地控制模 式切换不停机,可实现现场无人值守。

(3)实现单体 设备的远程手/自动操作与控制功能, 主要指变频 器、马保以及转速、流量、压力、液位、给料量等 PID调节回路的手自动操作。

2)对工艺设备控制逻辑与联锁保护逻辑,包括:

(1)对工艺工程流程设备的联锁控制逻辑(包括工序上下游设备的启停联锁保护);

(2)与第三方设备之 间的联锁保护;

(3)设备故障情况下的联锁保护逻辑;

(4)紧急情况下以及全厂大停电情况下的设备开停 顺序控制。

3)对工艺数据的处理分析功能,包括:

(1)对工 艺测量参数进行分类统计与累积等功能;

(2)对生产 操作数据、趋势记录、事件报警进行存储,通过手机 短信推送重要的报警信息。

4)通过 AMS 智能设备管理软件,可以将被动维 修转化为预测性维修,现场智能设备的预测维护报警 信息可传送到 Delta V 系统,降低系统的维护工作, 并减少意外停车。 AMS 智能设备管理系统可方便地 获得关键设备信息,并对设备进行标定、组态及为预 测性维护提供高级诊断。

3 总结

该项目自动化控制系统设计采用集成 FF 总线 和 DP 总线技术的 DCS 控制系统,采用 FF 总线仪表 阀门和 DP 总线控制的智能马达控制器、 变频器及第三方设备 PLC,既减少了现场电缆敷设与施工量, 又满足了整个系统控制风险的分散, 不仅可以节省项目工期及投资费用, 而且可以减少仪表阀门备品 备件种类,便于生产维护管理。 海外的采选冶全流程工厂,如果还按照国内选 矿厂、冶炼厂的传统管理模式,势必造成企业的组织 机构复杂,增加运营维护成本,且海外企业无法背靠 国内优质的人力资源市场,难以按照国内模式组建 队伍。 所以该项目建立了一个集全厂各区域操作人 机界面、工业视频监控、调度广播、专线电话、实时数 据采集、设备信息化管理、中央调度、参观接待等多 功能为一体的中央控制室,只需要少量的精干人员 就可以完成全厂生产操作和调度,克服了传统生产 操作中,信息传递环节多、周期长、响应速度慢、效率

低的弊端,提高了生产管理效率。

关注我们 实现共赢

关注我们 实现共赢