【摘 要】通过电磁流量计在气流床气化的实际应用,以及在使用前利用标定罐称重计量系统准确标定,并与德国进口流量计进行了对比,证明了电磁流量计在高压密相输送工况条件下计量的可行性,同时电磁流量计在实际质量流量的计量中具有无核辐射、操作维护简单、反应灵敏、数据可靠等优点。

引 言

气流床煤气化技术是洁净煤利用的关键技术,其按照进料方式不同,可分为水煤浆气化与干粉气化。 水煤浆气流床气化技术相对成熟,但粉煤气流床气化炉具有高碳转化率、良好的煤种适应性、有效气成分高、氧耗与煤耗低等优势,因此粉煤气化技术的应用前景被看好[1]。 我国已经引进并研发出多种粉煤气流床气化炉,并不断摸索其生产工艺,以提高运行周期。

目前, 已有的粉煤气化工业装置只实现了粉煤在中低压下的加压及稳定密相输送, 因而实现粉煤在更高压力下加压及密相输送,将是一个工程难题,其中如何准确计量煤粉输送流量至关重要,关系到实验数据的采集、分析,对实验的准确性和真实性起决定作用。

2 粉煤流量测量

煤化工工艺中,准确、实时监测个煤粉管线内煤粉输运状态,对确保气化炉各喷嘴均匀进煤,维持气化炉反应稳定,避免气化炉温度波动, 以及确保气化炉生产效率及安全具有重要意义。

电磁流量计的测量通常都是采用积算的方式进行粉煤流量实时在线测量,需要先测量出粉煤在管道内的实时流速、密 度,由计算公式(1),实时计算出粉煤流量。流量=流速×密度×管道横截面积 (1)对于粉煤密度的测量, 有核射线检测技术和非核检测技术两类[2]。

两类测量技术的精度均能满足生产需求, 但是有核射线检测仪器带有放射源,属 于 国 家 管 制 类 设 备,购 买、使 用、维 护、报废处理复杂、成本高、管理责任重大。 所以在满足生产要求的情况下,一般采用非核检测技术。

对于粉煤速度测量,通常有静电测量技术、电容测量技术。静电测量技术通过对煤粉在管道中运动时, 相互摩擦产生的静电荷信号分析,来计算煤粉的运动速度。 其速度测量结果的稳定性取决于静电荷信号的大小, 及其容易受到现场工况的影响,如:粉煤的粒径、温度、湿度、运动速度等,测量结果稳定性差。

电容测量技术是在管道壁两侧布置一对电容极板, 把煤粉看作电容极板间的电介质, 通过分析等效的电介质变化来分析粉煤流体信息的变化,从而测量粉煤的运动速度。 其稳定性比静电测量技术稍好。

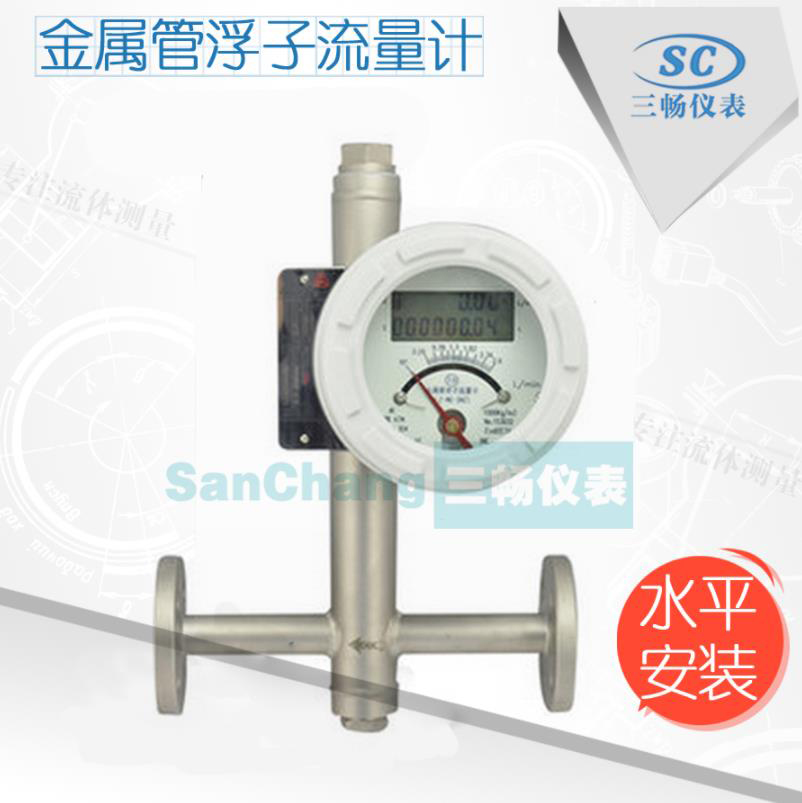

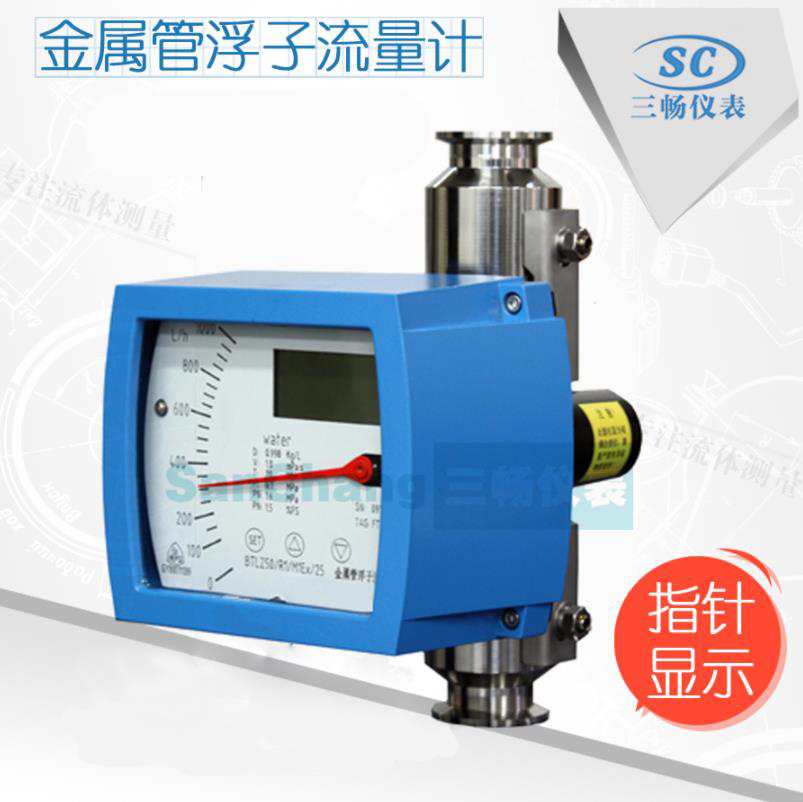

本装置采用电磁场测量技术, 是通过在管道一侧壁主动发射电磁波,电磁波穿透管道煤粉后到达另一侧壁的接收器,在穿透过程中,把煤粉流态信息携带出来,进一步分析 之后,计算出粉煤的运动速度。 由于该技术主动发射能量恒定的电磁波,因此,测量结果不受现场工况变化的影响,测量的稳定性#佳。 电磁场电磁流量计是专门针对气固两相流而开发的测量仪表,该测量仪适用于密相输送工艺,通过在测量管中产生一个高频、交流、均匀的电磁场来测量固体物料通过管道截面的平均流速和浓度, 从而计算出固体物料在管道中的流速(m/s)、浓 度(kg/m3)、质 量 流 量(kg/h 或 t/h),并且输出对应上述测量值的三路好立的 4~20mA 电流信号。

3 高压密相输送

粉煤密相输送是利用高压气体(氮气或者二氧化碳)作为输送动力,推动粉煤实现气固两相流动。 密相输送管道中固体物料几乎呈聚集堆积状态,管道中气流的速度很低,粉粒的流动不是依靠气流的动压裹挟, 而是靠气体静态的挤压将物料沿管路输送。

本工业装置为粉煤气流床气化工艺, 密相输送系统核心设备为高压发料罐。 发料罐从顶部进料,底部充压,底部出料。发料罐将充压口设在锥体底部, 充压的同时还能使粉体充分流化,充压结束后形成疏松的堆积状态,发料顺畅,避免密相输送管路堵塞风险。

密相输送过程可分为充压,稳压,输送三个步骤。 充压时,高压氮气通过发料罐底部充压口进入发料罐,对发料罐进行快速充压,同时对罐内粉煤充分流化。 当发料罐压力略低于设定输送压力时,停止充压。 高压氮气通过发料罐顶部的稳压口进入发料罐,通过稳压调节阀控制气量,缓慢充压至设定输送压力,保证发料罐与气化炉的压差稳定在设定压差。 输送压差稳定后,发料罐出口管道通入少量的输送气,同时开启发料罐底部的切断阀,粉煤在输送气的引导下进入输送管道,以压差为动力,克服自身重力和管道摩擦,从发料罐底部出发,沿输送管道,从下到上输送到气化炉内,实现粉煤高压密相稳定输送。

4 称重计量标定

本工业装置采用高压称重计量系统, 利用标定罐模拟气化炉的高压工况条件, 标定罐需要保持与气化炉相同压力来接收发料罐发出的粉煤。

高压称重计量系统主要包含高压标定罐和重量计量系统。 该高压标定罐主要包括进料口,出料口,底部充压进气口,顶部放空稳压口。 重量计量系统采用压力传感方式计算整个标定罐对应的压力并转换为重量。 标定罐所连接的管路全部采用耐高压软连接, 以降低硬金属管道应力对称重系统的影响。 重量计量系统包含四个压力传感器,选择四点测量法,均布于标定罐四周,测量点之间成正方形且位置上保持水平。

高压标定罐通过底部进气口充压至与气化炉相同的压力,然后等待接收发料罐粉煤,当粉煤由发料罐发出,沿输送管道通过进料口进入高压标定罐, 开启顶部稳压口调节阀进行放空,稳压高压标定罐压力,保持压力不变,模拟发料罐向气化炉输送过程,当输送稳定后,通过重量计量系统记录标定罐重量的变化,标定罐每小时重量的累积量,即为粉煤的输送流量。 通过高压称重计量系统修正速度和密度测量值,完成对粉煤流量计的在线标定。

5 流量计对比

通过将电磁流量计和德国进口电容式流量计同一管线串联安装,然后对粉煤输送流量曲线进行了对比,如图 1 所示。电磁流量计长时间变化趋势与德国进口流量计保持一致,且细节变化也保持一致,响应速度优于德国进口流量计,能够快速、准确反映煤粉输送情况。 6 结 论

电磁流量计,粉煤密度和速度测量均采用电磁场测量技术,属于非核检测技术。 通过高压称重计量系统对粉煤流量计的标定,实现了粉煤高压密相输送的准确测量。 该测量技术方案是目前高压密相输送工艺上#为先金的技术方案,标定过程简单,仪器测量性能稳定可靠,使用、维护简单、方便。

关注我们 实现共赢

关注我们 实现共赢