【摘要】 针对泉州闽光动力厂 30MW 、 38MW 余能发电高压变频器冷却方式进行改造,采用循环水作为冷却水在空水冷系统,设计具有特色,安全性能高,运行方式灵活,环保节能。

前言

目前,作为节能降耗主要产品的高压变频设备已经在发电、化工、冶金、矿山等领域得到了广泛应用,并发挥着越来越重要的作用。高压变频器的效率一般可达 95%~97% ,其余以热量的形式耗散掉。这些热量直接影响着电子元器件的寿命及设备运行的可靠性。目前广泛使用的变频器室冷却方式主要是风道开放式冷却和空调密闭冷却方式,两者在实际应用中都存在一定的弊端,前者积灰严重,变频器故障率高;后者耗电量大,后期维护成本高。利用风道将设备散出的热风通过水冷换热器滤热冷却后再进入室内冷却器件,这种循环用风的冷却方法叫做空水冷。

泉州闽光动力厂 30MW、38MW 余能发电系统变频器安装时,采用空调密闭冷却方式。日常运行时,变频器小室内被抽成负压状态。虽然变频器室出风口加装了滤网,但外界灰尘仍大量进入变频器室,日常人工维护量大,设备运行温度较高。因此为改善变频器运行环境,根据现场实际情况,对高压变频器的冷却方式进行了改造,利用循环水作为水源,采用空水冷换热器,不用另外设计水塔,真正做到了环保、节能、高效。本次改造由三钢劳服设计安装,动力厂和劳服公司联合调试。

1 改造方案

1.1 空水冷系统工作原理

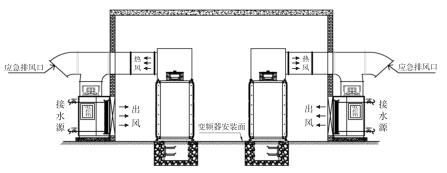

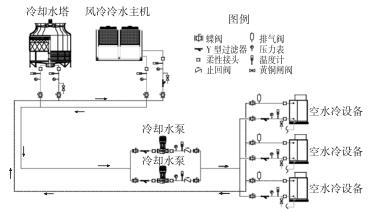

空水冷系统主要是由变频器室内冷热分区、轴流风机、换热器三部分组成。变频室内冷空气在变频器柜顶风机的作用下进入变频器内,冷却电气各元件,由柜顶风机排出至热风区,热风在柜顶风机和空水冷装置内轴流风机的作用下,经过空水冷换热器,换热器的水管中流入温度低于30℃冷却水,热风经过换热后,将热量传递给冷水,其热量被循环冷却水带走。热风变成冷风从由柜内风机吹出,送到安装变频器的封闭室内,循环往复。原理如图 1 所示。

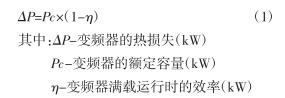

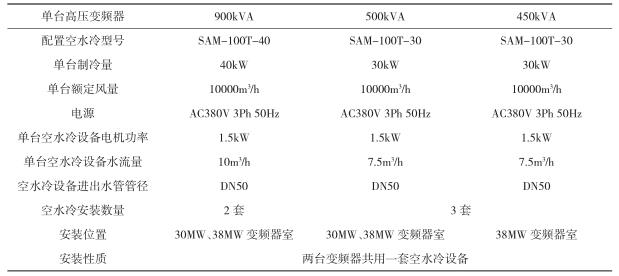

由于高压变频器满载运行效率为 96%-98%,一般情况下可按其所带负荷额定容量的4%进行估算,并预留 20%余量,900kW 变频器的发热量为:900×4%×1.2=43.2kW;500kW 变频器的发热量为:500×4%×1.2=24kW;450kW 变频器的发热量为:450×4%×1.2=21.6kW;所以选择空水冷设备的冷量为:900kVA 变频器配置 1 台空水冷设备,每台空水冷冷量为 40kW;500kVA 变频器配置 1 台空水冷设备,每台空水冷冷量为 30kW;450kVA变频器配置 1 台空水冷设备,每台空水冷冷量为30kW。

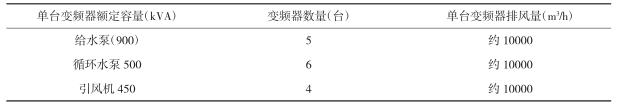

(2)冷却风量的选择

其中:L 为总送风量,单位 L/s;Qs 为制冷量,单位 W;T 1 -T 2 为温差,单位℃;1.23 为系数,等于 1.2(1.0006+1.84W)由于高压变频器自带排风机,风量已由变频器厂家制定,依据变频器厂家提供数据,结合现场情况,留出适当余量来配备冷却设备的风量,单台 900kVA、500kVA、450kVA 变频器风量约为:10000m 3 /h;所以选择空水冷设备的风量为:单台 900kVA、500kVA、450kVA 变频器配置1 台空水冷设备,每台空水冷风量为 10000m 3 /h;

(3)冷却水量的选择

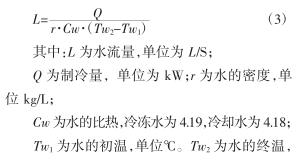

根据制冷量计算冷却水流量公式为:

(4)空水冷设备参数及配置。

空水冷设备参数及配置见表 2。

(5)冷却水管道的设计与安装如图 2 所示,冷却水来取自厂内循环水管道中,水温#高 33℃,可供抽取的#大水量为 340t/h,水压 0.1MPa。循环水引到一用一备的冷却水泵中,经加压后进入冷却母管分配到各冷却器,由冷却器出来的热水回到冷却塔。冷却水进水母管管道采用无缝钢管,架空布置;回水母管用螺旋焊管,地下埋设引至循环水冷却塔。

2 生产中应用总结

2.1 系统运行方式灵活,可靠性高

(1) 增压水泵采用经济的变频方式运行,根据不同季节的水温,调整频率运行,冬季时甚至可以停泵,节能效果显著。备用泵处于备用时,频聅hou远僭诵斜闷德剩痹诵斜锰ⅲ赣帽昧舳德shou远又猎诵斜锰⑹逼德剩踩煽啃愿摺?/div>

(2)每组冷却器可实现好立控制启停,多台冷却器的设计在提高了运行可靠性的情况下,同时可根据季节特点、变频器负荷高低,灵活选择冷却器运行台数,在保证变频器运行环境温度的情况下实现节能目的。

(3)当冷却器换热器故障或冷却水系统故障无法运行时,可以将换热器上部人孔打开,在换热钢管上部用盖板封堵,然后把换热器下部冷风区各人孔门打开,这样热风排出装置,大气温度的自然风经风机鼓入变频器室内,使原来的闭式循环变为开式自然风循环。此方法在运行中已经得到实践,在正常运行工况下完全满足变频器的冷却要求。

2.2 系统运行安全、环保

整个系统的运行既不会受到其主要运用场合环境的影响,也不会对周围环境产生新的污染。冷却风在装置构成的密封空间中循环流动,进行热交换的空气能够保持其洁净度、不受外界环境污染。冷却水采用厂内循环水,吸收热量后排入厂内已有的冷却塔,重复使用。冷却系统换热装置设置在变频器室外,而不是高压室内,可以避免因水管破裂漏水从而危及高压设备运行安全的事故发生,安全可靠。

2.3 系统运行高效、节能

换热器采用高质量紫铜管,能克服普通铜管易被循环水腐蚀的缺点,设计换热面积大,换热效果好,室内温度也完全符合变频器运行要求。换热装置设计有钢管泄漏检测报警及泄漏水自动排出功能,运行高效、可靠。装置结构简单、实用,安装、使用和维护方便,无须对现有的高压变频设备进行大规模的技术改造。

3 改造效果分析

3.1 空水冷密闭冷却与传统柜机空调节能对比

进行空水冷改造后,按每个变频器室配备两组冷却器,共 6 组冷却器。每组冷却器的额定制冷量为 60kW,6 组冷却器总制冷量为 360kW,按照夏季#极端的气温条件考虑,空冷器全部冷却风机运行,增压泵额定出力工作,则每小时耗电量为 58kW,能效比为 6.2。如果使用传统的柜机空调进行冷却,达到同样 360kW 的制冷量,则需要 10P 的空调 15 台,小时耗电量 110.25kW,能效比为 3.3。按照工业用电价格 0.9 元/度,则空调冷却方式运行成本为 4763 元/天,空水冷冷却方式运行成本为 2526 元/天,是空调冷却成本的53%。

实践证明,系统增压泵只需要在 7、8、9 月份的高温天气使用,其他月份均可以降低频率,甚至停用,在不使用增压泵的情况下,成本可降低到空调冷却成本的 33%;

综合各个季节特点的不同运行方式,与采用空调冷却方式相比较,每年可节约成本 60 万以上。从长周期应用比较,通常空水冷系统的使用寿命是空调设备的 5~8 倍,且空调后期的维护费用较大,因此单维护费用一项节约的费用也非常可观。

3.2 改善运行环境,提高了变频器工作可靠性

采用开放自然风循环冷却方式日常运行时,虽然变频器小室及柜体进风口加装了滤网,但细灰仍大量进入变频器内,功率单元内积灰严重,变频故障率高,#高时达 12 起/年;改造后,变频器工作环境与外界隔离,积灰非常少,只需停运检修时进行集中清理。

3.3 冷却效果理想,变频器发热得到控制

由于采用了密闭循环方式,环境干净,取消了柜体滤网,变频器元件表积灰少,热量被迅速带走,变频器能够始终在低于环境温度的条件下工作,实测变频器变压器及功率单元柜体温度下降 5℃,冷却效果良好。

4 结束语

实践证明,在进行空水冷密闭冷却改造后,

论是从应用性能,还是从经济性考虑,都取得了显著效果。系统具有简单经济、高效节能、安全环保的特点;变频器工作温度降低,工作环境极大改善,大大降低了故障率,延长了使用寿命,避免因故障造成的损失,经济效益显著,具有非常大的推广意义。

注明,永利总站总区仪表文章均为原创,转载请标明本文地址