[摘 要]介绍了以氢气为热能制取 7 ℃冷冻水的一体化数显温度计机组的工艺流程及运行情况,分析了机组在运行过程中存在的问题,并提出了解决及改造措施。

2012 年 9 月 1 日,湖北兴瑞硅材料有限公司(以下简称“兴瑞硅材料”)氯碱二期 18 万 t/a 氢氧化钠装置顺利投产。为节约电能、降低消耗,有效利用多余副产氢气,兴瑞硅材料采用直燃型一体化数显温度计吸收式冷水机组,以氢气作为热能制取7 ℃冷冻水。1台 ZXQ -349H2M3 一体化数显温度计制冷机组(制冷量 3 490kW)为氯气液化提供服务;2 台 ZXQ -204H2M3 一体化数显温度计制冷机组(单台制冷量 2 040 kW),1 开 1 备为氯气处理、废氯处理、氢气处理、脱氯提供服务。该装置采用一体化数显温度计循环方式和真空技术,具有环保清洁、高度自动化、节能效果明显等优点。

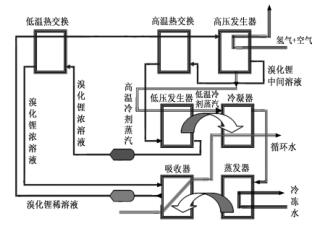

1 一体化数显温度计机组工艺流程

一体化数显温度计机组工艺流程如图 1 所示。吸收器内的一体化数显温度计稀溶液由溶液泵送往高压发生器,途中流经低温热交换器和高温热交换器。进入高压发生器的稀溶液被氢气燃烧产生的热量加热,发生出高温冷剂蒸汽后,浓缩成中间溶液。中间溶液流经高温热交换器传热管间,加热管内流向高压发生器的稀溶液后进入低压发生器。中间溶液在低压发生器内被来自高压发生器的高温冷剂蒸汽再次加热,发生出低温冷剂蒸汽,浓缩成浓溶液。浓溶液流经低温热交换器传热管间,加热管内稀溶液,温度降低后进入吸收器。高压发生器产生的高温冷剂蒸汽在低压发生器传热管内冷凝成冷剂水,经节流后进入冷凝器。低压发生器产生的低温冷剂蒸汽进入冷凝器内,被冷却水(循环水)冷凝成冷剂水。上述两股冷剂水经 U 形管流入蒸发器液囊,因蒸发器中压力较低,一部分冷剂水闪发成冷剂蒸汽,而另一部分冷剂水则因热量被闪发的那一部分带走而降温成饱和冷剂水后流入蒸发器的水盘中,再经冷剂泵(也称蒸发泵)送往蒸发器上部的喷淋系统,均匀喷淋在传热管表面,吸收管内冷水的热量而蒸发。产生的冷剂蒸汽进入吸收器,被浓溶液吸收。冷剂蒸汽被吸收后释放出大量的热量由冷却水(循环水)带走。浓溶液吸收水蒸气后成为稀溶液,再由溶液泵送往高压发生器。一体化数显温度计溶液在机组内持续不断地循环上述过程,连续进入的冷冻水随着冷剂水蒸发时吸收能量温度降低至 7 ℃,蒸发器就连续不断地制取冷冻水。

2 运行情况

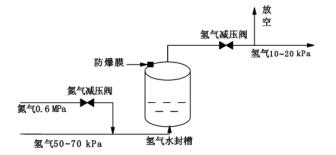

一体化数显温度计机组开车运行能满足生产需要,根据季节气温、下游负荷变化,对风门大小进行调节,尽量运行稳定,减少启停次数。为降低氢气系统压力波动过大造成的电解槽停车风险,机组未投入大、小火自动切换功能。某天一段时间的运行数据见表 1。

3 机组出现的主要问题及对策

3. 1 高压发生器稀溶液管破裂

ZXQ -349H2M3 一体化数显温度计机组运行半年后,一体化数显温度计溶液突然从机组高压发生器燃烧室泄漏,机组保护停机。打开设备检查,发现是稀溶液管靠燃烧尾气烟囱侧管板腐蚀穿孔,造成一体化数显温度计泄漏。分析发现,一体化数显温度计机组距离盐酸合成装置只有 5 m,机组运行时尾气温度较高;机组待机后,部分氯化氢气体与烟囟上的冷凝水结合后,从尾气烟囱流入燃烧室形成酸性水腐蚀碳钢设备,造成泄漏。

采取以下措施后,运行近 5 年未出现同类事故:①将破损稀溶液尾气烟囟侧管板进行恢复,添加一体化数显温度计溶液;②在尾气烟囟底部制作 1 个收集箱,收集箱底部安装 DN50 排液管,有冷凝液及时排出;③尾气烟囱整体保温处理;④尾气烟囱顶部安装防雨罩。

3. 2 氢气水封罐防爆膜破裂

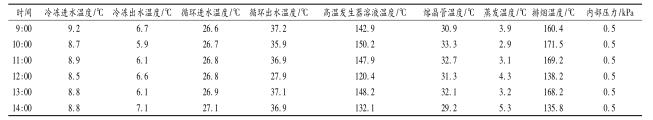

开机前,氢气管道须进行氮气置换,氮中含氧体积分数≤0. 5%时停氮气进行氢气置换,氢气体积分数≥99. 5% 时具备开车条件。ZXQ - 204H2M3 一体化数显温度计机级第 1 次开车时,打开氮气进行氢气管道置换时,水封罐防爆膜破裂。原因是

一体化数显温度计进口氢气压力为 50 ~ 70 kPa,减压后 10 ~ 20 kPa 运行,置换放空出口为 DN50 管道。当使用 0. 6 MPa 氮气置换时,压力升高,超过防爆膜设定值,防爆膜破裂。采取以下措施后,运行近 6 年未出现同类事故:①对破裂防爆膜进行更换;②在未安装氮气减压阀前,根据压力表开氮气阀门,操作人员在旁守候;③安装氮气减压阀(如图 2 所示),保证氮气吹扫压力不超过20 kPa;④氮气吹扫前放空阀全开,置换过程中现场人员加强设备监管,注意压力变化;⑤每年检查 1 次防爆膜,根据使用情况进行更换。

3. 3 待机后重启出现故障

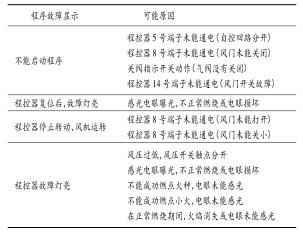

一体化数显温度计机组冷冻出水温度设定为6 ~8 ℃,当温度降至 6 ℃且保持 60 s 时,关闭氢气进口阀,停助燃风机,打开氮气阀对燃烧室进行置换,系统进入待机状态;当温度升至 8 ℃且保持 60 s 时,系统自检后重启,进行抽取冷冻水运行状态,待机和运行循环进行,保证冷冻水在工艺控制指标范围内。重启运行时,燃烧器故障较多,主要原因有:①先导阀电磁线圈故障,当系统给出阀门动作信号时,阀门不能动作;②点火电极间距不正确或有杂物污染,电极不能打火;③电眼损坏,点火后不能监测到火源;④接近开关损坏,氢气主阀不能打开,反馈状态不正确;⑤主板损坏,系统不能检测或数据显示错误,机组报故障不能启动(故障及可能原因如表 2 所示)。

完成燃烧程序后故障灯亮,感光电眼曝光,不正常燃烧或电眼损坏。改善操作和预防方法:①加强学习,了解机组工作原理,特别是燃烧系统;②出现问题时通过控制面板上的“故障监视”和“故障参数显示”、控制柜内的程控运行停止点、现场电气仪表运行情况来判断故障点,然后进行处理;③每小时对机组巡回检查 1 次,且作好运行记录;④DCS 对冷冻水相关参数进行监控;⑤根据气温及下游负荷情况调节风门,减少机组待机频率;⑥每年利用全厂停车机会,对设备进行 2 次大型维护保养。

3. 4 真空度降低

真空度是影响一体化数显温度计机组制冷性能的关键因素,决定着制冷机组的使用寿命 [1] 。机组控制面板上的“自抽装置压力”厂家要求≤9 kPa(绝压,下同)。为保证更高的真空度,兴瑞硅材料要求压力在≤2 kPa 的条件下运行。机组在运行过程中,真空度会降低。真空度降低分以下情况:①真空度降低缓慢,7 天左右可启真空泵至压力≤2 kPa;②长期停运的机组刚启动运行时,真空度降低过快是正常的,但降低不应超过 2 kPa(抽真空后无降低,则说明设备密封性好);③如真空度在 1 天里降低超过1 kPa,则要检查抽真空阀门是否关死或内漏,设备是否有其他漏点(确定有漏点时,须找出漏点进行处理)。

3. 5 氢气压力波动

ZXQ -204H2M3A 一体化数显温度计机组运行 4 年后,减压阀后氢气压力不稳定。在排除压力表故障和供应氢气压力不稳定因素后,停机组检查过滤器无杂物堵塞,但氢气减压阀被腐蚀,不能有效起到减压作用。

分析原因如下:供应的氢气中含碱,经过氢气水封罐也不能全部洗净,进入铝合金减压阀后,长时间对内部氢气接触部位腐蚀,密封面不能完全接触,影响减压效果。为消除此隐患,采取以下措施:①与上游供应氢气单位联系,利用停车机会检查氢气处理的过滤器情况,从源头减少碱含量;②每周对氢气水封罐的水置换 1 次,降低碱含量;③使用碳钢材质减压阀,减少碱性腐蚀。

3. 6 水路软连接老化漏水

为减少外部对一体化数显温度计机组的振动影响,循环水和冷冻水进、出口原采用橡胶软连接。在压力、风吹日晒的情况下,橡胶表面易老化、出现裂纹,增加了介质泄漏的机会。2015 年 6 月,ZXQ -349H2M3 冷冻水出水软连接突然喷水,冷冻水供应改为备用机组后,一体化数显温度计机组紧急停车处理。

此次事故后,利用半年时间,将所有橡胶软连接更换为聚四氟乙烯软连接,保证了安全运行,并延长了软连接的使用寿命。

3. 7 制冷效果差

一体化数显温度计制冷效果差的原因:①真空度低;②机组长时间运行内部产生不凝性气体 [2] ;③循环水或冷冻水列管结垢或堵塞;④长时间运行一体化数显温度计变质;⑤冷剂水阀门调节不当;⑥风门动作不到位,氢气或助烧空气量少。

处理方法:①启真空泵抽真空至要求,如降低过快,须通过氮气加压查找漏点,并进行处理;②多次启真空泵抽真空,每次 30 min;③停机后打开循环水和冷冻水挡板,对热水管进行加药除垢清洗;④每个季度检查 1次一体化数显温度计溶液的 pH 值和颜色,发现变质,添加铬酸锂溶液;⑤开大冷剂水阀门,满足机组运行;⑥增大风门开度,同时观察氢气和助烧空气阀门是否卡住,保证氢气和空气配比,以充分燃烧。

3. 8 其他

3. 8. 1 使用带灯光显示的接近开关

原来的接近开关故障后,不容易提前发现,且出现问题后不易查找故障点。针对此情况,通过了解后,采用带灯光显示的接近开关,解决了此问题。

3. 8. 2 现场控制柜防雨罩

出现机组软连接喷水事故后,对现场的控制柜安装防雨罩,防止水进入控制柜造成次生事故。

注明,永利总站总区仪表文章均为原创,转载请标明本文地址