【摘 要】 随着国内加气混凝土控制技术的高速发展,及人工成本的日益增加,对加气混凝土设备进行自动化控制改造,是当前行业的发展趋势。本文以作者所在单位生产线为基础,对蒸养工段进行了自动化控制的设计,在实际应用中取得良好的使用效果及经济效益,为企业发展提供了动力。

1 引言

DCS 系统#早由霍尼韦尔在 20 世纪 70 年代推出,它结合了计算机技术、网络技术、通信技术和自动控制技术,它是一种新型控制系统,专注于风险分散和控制优化。它由集中管理、分散控制和通信网络三大部分组成。自问世以来,已经发展到第四代产品。可以说,无论在国内外,分布式控制系统的应用已经形成了稳定成熟的环境 [1-4] 。

2 蒸养工段简介

我司当前的蒸养工段按功能由五个部分组成,主蒸汽部分、抽真空部分、升温部分、降温部分、蒸压釜部分 [5] 。其中,主蒸汽部分,由蒸汽管道、电动闸阀、电动调节阀、温度变送器、压力变送器及蒸汽喷射式混合器组成,其作用是为蒸养工段提供蒸汽;抽真空部分,由蒸汽管道、电动闸阀、压力变送器、抽真空分汽缸及水环式真空泵组成,其作用是抽出蒸压釜内的空气;升温部分,由蒸汽管道、电动闸阀、

压力变送器及升温分汽缸组成,其作用是将蒸汽分别送入各蒸压釜;降温部分,由蒸汽管道、电动闸阀、压力变送器、降温分汽缸、管壳式换热及水环式真空泵组成,其作用是将各蒸压釜内的蒸汽导入喷射泵,并将剩余的蒸汽进行换热处理;蒸压釜部分,由蒸汽管道、电动闸阀、压力变送器、温度变送器、疏水管道及各蒸压釜组成,其作用是对半成品进行蒸养。

3 电气控制原理设计

在蒸养工段中,电气设备包括电动截止阀、电动调节阀、电机、温度变送器及压力变送器,每种设备在工段中都有其特定的作用,在此,根据设备的作用设计相应的电气原理。

3.1 电机电气控制原理设计

电机的启动控制功能,不仅需具备远程控制功能,为了设备的维护安全,也应具备就地的控制功能。同时,满足系统自动控制要求,为电机设计运行、合闸、备妥、故障信号。在电机故障运行时,需要采取有效的措施切断电机运行,在此设计使用热继电器作为保护。

3.2 电动闸阀电气控制原理设计

电动阀本身的操作在面板上具有远程就地切换功能。因此,在电气原理的设计中,没有必要考虑控制电路中的远程切换开关设计。在系统的使用中,电动闸阀用于控制管道气体的流通与断开,阀门应具备开关驱动信号,及相应的动作反馈信号,同时,考虑介质是高压和高温蒸汽,出于保护安全考虑,还应该有阀门动作过程发生堵转情况的过力矩状态信号反馈。

3.3 电动调节阀电气控制原理设计

电动调节阀也应用于系统设计中的排气蒸汽管。与截止阀不同,调节阀是阀门位置控制,可在 0%和 100%开度之间连续调节。连续控制动作需要连续控制信号,采用 4~20mA 用作调节阀输入控制信号,4~20mA 用作调节阀位置反馈信号。

3.4 温度与压力变送器的电气控制原理设计

目前变送器的信号传输方式主要有三种:两线制传输、三线制传输、四线制传输。两线制传输与其他两种类型的相比,具有高精度非线性校正,准确度高于其他两种,因此设计采用两线制变送器。

4 系统的 I/O 点接线设计

本系统是以我司当前使用的新华 XDC-800 系统为基础进行设计,设备均接入当前系统的空余 I/O 点。

4.1 系统电气设备控制点数统计

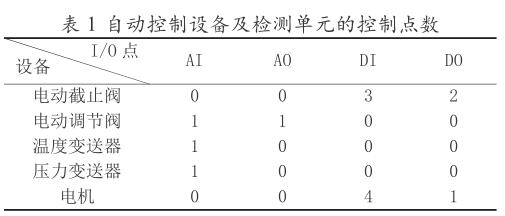

统计各电气设备及检测单元的控制点数统计如表

1。

根据表 1,统计蒸养系统所有电气设备的总 I/O 点数:AI,19;AO,4;DI,226;DO,70。

4.2 各 I/O 点的命名及系统接入端设计

同一设备 I/O 点采用同一前缀,设备 I/O 点根据功能,设计相应后缀,同一设备同类 I/O 点应相邻接入卡件,I/O 点按卡件端子自上而下接入。

5 系统自动控制逻辑设计

5.1 单体设备的逻辑设计

为满足系统自动控制要求,单体设备应具备自动运行触发功能,自动触发指令由各设备自身的功能进行好立的逻辑设计,并且需要在设备允许动作条件满足情况下,才能使输出有效;也应该具备人工操作干预功能,以备特殊情况下人工干预系统运行;#后,对于涉及安全性问题重要的设备,应该设计强制设备动作功能,作为#后一道设备保护措施,在紧急状态,无视其他操作指令,强制关闭设备。总体来说,设备动作逻辑应遵循:强制操作指令>人工操作指令>自动控制指令。

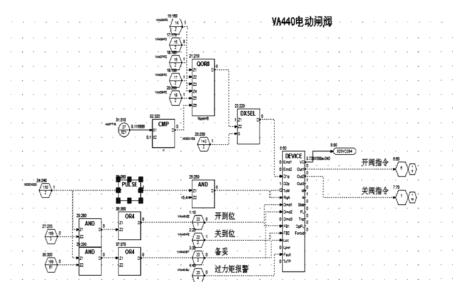

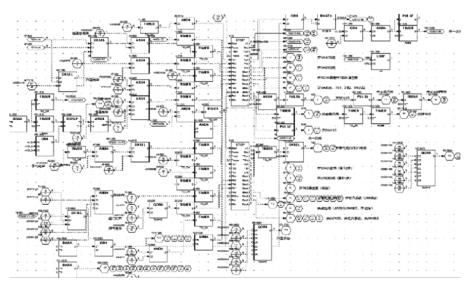

在设计设备反馈信号控制逻辑时,应遵循当输出指令发出一定时间后,仍没采集到相应的反馈信号,认为设备动作失败,复位输出信号,同时如果在运行过程,有故障信号反馈至系统,认为设备故障,复位输出信号。以 VA435 阀为例,设计控制逻辑,如图 1,其他设备按自身的动作要求及上述的功能要求,进行了逻辑设计,不在此详细列举。

5.2 系统步骤顺控逻辑设计

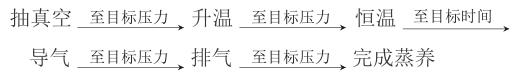

蒸养工艺大致流程如下:

从蒸养工艺的流程来看,工艺过程可以采用步骤顺序动作的逻辑进行设计,每当动作一个步骤,输出相应设备的 DO,相应的设备动作信号反馈至系统时,再动作下一个步骤,当没有接收相应设备的反馈信号时,保持输出状态,设备的输出则由单体设备的控制逻辑进行判断,如此反复,直到#后的设备动作完成,而每一步的动作步骤,则作为系统中单体设备的自动启动或者自动停止的触发信号。

以 435 蒸压釜为例,进行步骤顺控逻辑设计。435#蒸压釜蒸养顺控逻辑编程如图 2,其他釜均按此逻辑进行逻辑设计,不在此详细列举。

6 系统组态界面设计

系统的组态设计,应能满足系统对设备的需求,通过弹出窗口,对每个设备的操作组态加以好立区分。每个设备的操作组态都需要具备开阀按钮、关阀按钮、手动切换按钮、自动切换按钮、设备名称、设备报警确认、设备故障信息、设备参数设定等。同时,根据系统功能的差别,区分设计各功能段的操作按钮及参数设定。

为方便监盘人员实时掌握系统运行状态,将各种系统报警信号设计在相关设备附近,加上闪烁功能及颜色区分;将各种变送器检测信号根据现场实际位置,标示在组态界面的相应区域。同时,对系统各设备的运行及停机状态用绿色及红色加以区分。

根据以上的设计要求,设计出如图 3 的系统组态界面图。

7 系统调试

7.1 单体设备调试

单体设备的调试包括设备 I/O 点调试及设备动作调试。

I/O 点调试,shou先对所设计的设备接入 I/O 点进行现场核对,检查是否每一个 I/O 信号都与设计匹配,校准温度、压力变送器现场数值与系统信号的偏差。设备动作调试,shou先对系统中的电气设备给出短脉冲输出信号,试启动检查设备是否存在问题,然后再给出正常的长输出,检查设备运行是否稳定。

7.2 系统模拟自动运行调试

模拟自动运行调试时,从安全的角度出发,采用虚拟给定压力、温度的方式进行,不实际使用蒸汽。给定系统自动运行触发信号,检查系统的顺控流程是否正常,同时修改工段的目标参数,检查系统是否按目标参数运行,给定设备故障信号,检查系统中的设备是否及时作出保护动作。

8 结束语

本文所设计的加气混凝土自动蒸养控制系统,在实际投运中取得了良好的效果,系统实现全自动稳定运行,减轻运行监控人员的操作强度,设备故障时做出了及时的系统动作、安全报警、安全保护,保障了设备和系统的安全;同时工段的全自动运行,为企业管理人员提供高效的管理手段,有效提高企业整体效益。

注明,永利总站总区仪表文章均为原创,转载请标明本文地址