【摘 要】 本控制器使用高速低功耗32位微型处理器和高精度双通道模数转换芯片,通过精密计算和智能趋势预测等算法,通过变频器平稳调节电机,避免电机频繁启停,并通过485通讯接口与远程控制室联络,以稳定流量和智能自动化操作为目的,进一步提高生产效率和节能降耗,减少人手操作,提升智能化控制水平。eOB压力变送器_差压变送器_液位变送器_温度变送器

压榨生产线上各压辊的蔗汁通过混合汁入口进入混合汁箱,混合汁箱的液位由

单法兰液位变送器测量转为4~20mA标准信号送入控制仪作为测量值显示,当液位达到一定高度时,开启混合汁泵,箱内液体经电磁流量计通过混合汁箱出口进入下一工序。因各压辊的出汁不稳定,实际应用中混合汁出口流量波动较大,混合汁泵启停频繁,人工干预频繁。为保证下一工序有较为稳定的流量,控制仪通过检测液位的高低及变化量,推算出混合汁入口流量,再计算出合适的出口流量,根据PI算法,输出4~20mA标准信号至混合汁泵变频器,驱动混合汁泵电机,从而#大限度地稳定混合汁的出口流量。控制仪还采用UART接口及外部RS485转换电路,通过MODBUS-RTU通讯协议与控制室DCS系统直联,控制仪所用元器件均为国内设计生产[1]。

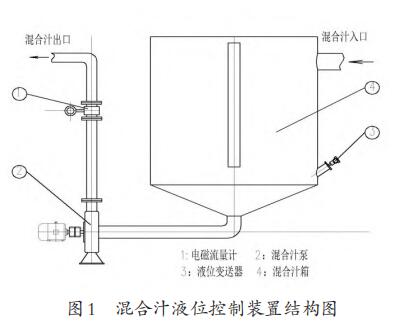

1 混合汁液位控制装置的结构原理

压榨生产线上各压辊的蔗汁通过混合汁入口进入混合汁箱,混合汁泵将蔗汁从底部经电磁流量计泵至下一工序。电磁流量计安装在流体垂直向上的管段,利用流体的重量保证管内流体处于满管状态,能稳定瞬时流量的测量。

液位变送器倾斜向上安装,能减少流体内杂质在压力传感器膜片上的积聚,保证测量精度。混合汁液位控制装置的结构原理图如图1所示[1]。

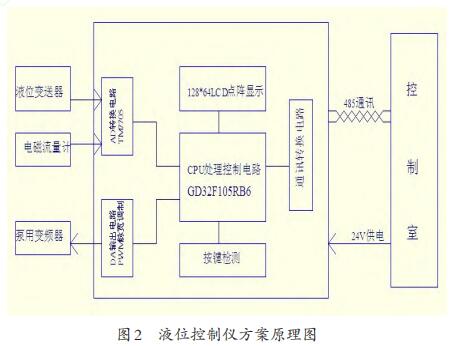

2 方案控制原理

主控芯片采用兆易创新的GD32F105RBT6,为RAM公司的M3内核,flash ROM为128kbyte,SRAM为64kbytes,#大工作频率为108MHz,内部集成12位AD转换器和12位DA转换器。显示部分为COG液晶显示屏,分辨率为128*64点阵,因显示内容不多,所以显示屏模块不含字库,16*16点阵字模单好添加,存储在CPU的代码区。4~20mA输出由CPU的PWM脉宽调制波转换完成。液位控制仪方案原理图如图2所示。

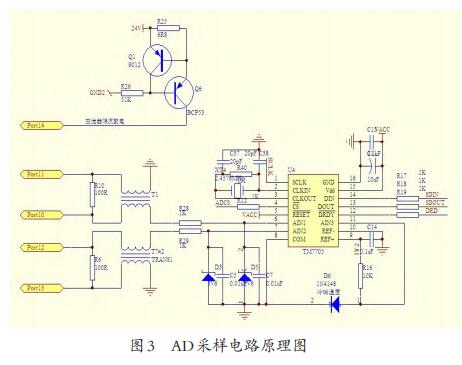

3 硬件电路设计

混合汁箱液位控制仪硬件电路由模数转换、数模转换、485通讯接口电路等组成。 3.1 AD采样电路原理图采用天微电子的16位双路AD转换芯片TM7705,该芯片自带1~128位可编程放大器,∑-Δ转换,自校准,16位采样速率达12次/秒。其中一路输入电磁流量计的4~20mA,另一路输入为液位变送器的4~20mA。芯片AD转换完成由引脚DRDY指示,本系统使用 CPU 外部中断触发,在中断服务子程序中读取 AD转换结果。输入信号均经过共模滤波器及电阻限流及瞬态过压保护再进入TM7705输入引脚,以减少仪表现场使用故障。AD采样电路原理图如图3所示。

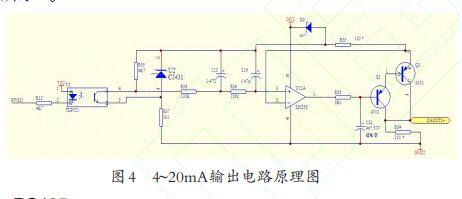

3.2 4~20mA输出电路

电路中PWM1为CPU输出的16位固定频率的脉宽可调波,频率约250Hz。CJ431为2.5V基准芯片,江苏长电生产,用作幅度限值。R36C15和R39C16组成二级RC低通滤波电路,要保证其截止频率 f=1(/ 2πRC)必须小于 250Hz 并留有裕量。D2 为 4.7V或5.1V稳压管,用于减少输出三极管Q3的Vceo电压,减少Q3的集电极耗散功率,减少其发热量。R64为电流采样反馈电阻,采样1/4W,10ppm低温漂金属电阻,温度系数#好为正温漂,以抵消电路中其他元器件的温升。4~20mA输出电路原理图如图4所示[2]。

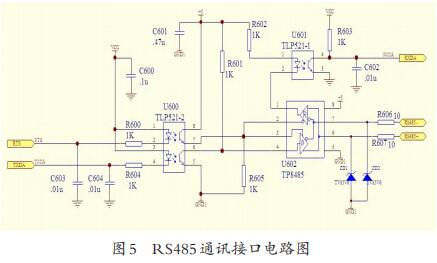

3.3 RS485通讯接口电路

通讯芯片为苏州思瑞浦的TP8485,通讯电路采用光耦全隔离,对外连接引脚用 TVS 管和电阻作瞬态过压和限流保护。RS485通讯接口电路如图5所示。

4 软件设计

混合汁箱液位控制仪软件开发平台为Keil uvison for ARM5.0,使用ST-LINK仿真下载器,设置为32位浮点数运算。代码编写时启用CPU的看门狗定时器,并只在主程序中执行喂狗操作(清看门狗定时计数器),以保证EMC测试时,过脉冲群后能自主恢复运行。按键扫描和AD转换结果在外部中断中进行,其中按键扫描每秒扫描16次,两次相同时输出键值,以实现去抖动。显示则0.5秒刷新一次,但有按键操作时立即显示。主程序流程图如图6所示。

5 结论与总结

使用中发现AD转换结果稳定可靠,线性度高,完全优于美国AD公司的AD7705。控制仪能够根据液位高低及液位变化量自动控制混合汁流量,当压榨生产线异常时能根据液位异常情况自动停止混合汁泵的运转,有效地减少人手操作,完全实现全自动化控制,同时通过RS485通讯接口把多个变量上传,控制室能实时监控设备的各种参数及运行情况。

注明,永利总站总区仪表文章均为原创,转载请标明本文地址