摘 要: 通过对某火电机组锅炉二次风量取样管路进行改造,增加带控制回路的反吹扫装置,实现取样管路远程在线反吹扫功能,解决取样管路堵塞影响测量的问题,提高680 MW 机组锅炉二次风量测量的准确性,保障锅炉燃烧的经济性。X5O压力变送器_差压变送器_液位变送器_温度变送器

1 锅炉二次风量测量存在的问题及原因分析

火电机组锅炉二次风的主要作用是补充燃料燃烧所需的空气量并加强物料的返混,适当调整炉内温度场的分布,使烟气温度分布更均匀。二次风量直接影响锅炉燃料燃烧状况,根据机组运行工况动态调整二次风量是保障机组发电经济性的有效手段之一,而风量测量的准确性是保证风量调整的必要条件。

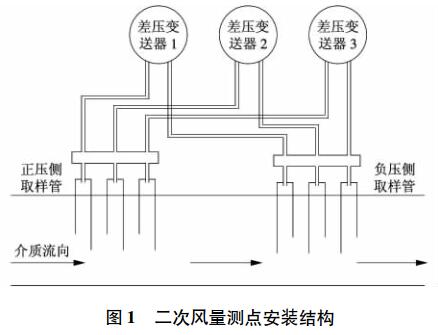

某火电厂 680 WM 机组锅炉A,B 侧空气预热器( 以下简称空预器) 出口二次风箱上各安装1 套差压式风量测量装置,每套装置设置3 个测点,确保风量测量可靠、准确。测点安装结构如图1 所示,3 个测点汇集成正、负压母管,由取样管连接至

差压变送器。机组实际运行中,因锅炉二次风含粉尘,二次风量测点经常发生堵塞,测量值波动大,数据失真,送风机动叶自动调整经常无法投入,影响二次风量的调整。解决此问题的方法就是采取人工干预,对取

样管路进行压缩空气吹扫,清除取样管路积灰。机组实际运行中,因取样管堵塞频次高,极大增加班组维护人员工作量,且影响机组运行经济性[1]。

2 解决方案

经过充分讨论研究,目前有 2 种方案能较好地解决二次风量测点堵塞的问题,第1 种是对测量装置换型,改变测量方式。采用涡街流量计测量,因测量原理不同,没有取样管路,不存在堵塞的情况,但设备成本高,安装工艺复杂,实际应用的案例少。第2 种是在原取样管路上增加吹扫装置,对取样管路积灰进行反吹扫,解决取样管堵塞问题。在 #3 机组小修期间,对二次风量测量装置仔细检查发现,原测量装置安装符合规范,取样筒磨损较小,有较好的利用价值,当前只需解决取样管路堵塞问题即可实现旧设备的保值增值,符合“修旧利废”精益化管理要求,因此本设计重点在增加取样管路反吹扫装置上。

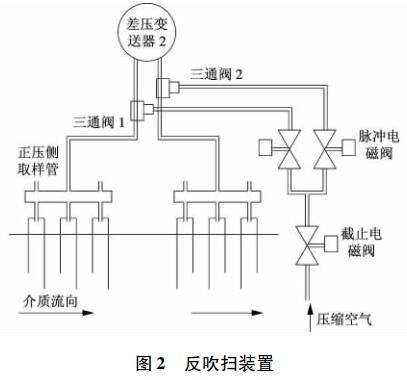

通过对多种吹扫装置的结构研究对比,决定在充分利用原测量装置的基础上,采取成本低廉、结构简单、硬件改动小的方案来实现该吹扫装置的设计,并设置远方控制吹扫的功能,解决二次风量测点堵塞时人工就地处理耗时耗力的问题。反吹扫装置结构如图2 所示。

该方案实施需要完成就地取样管路改造、控制回路搭设、分散控制系统( DCS) 控制逻辑组态3 个步骤。第1 步,变送器柜取样管路改造。每个就地柜接入3 个电磁阀,其中 1 个截止电磁阀,用于吹扫总气源的隔离,另外2 个为脉冲电磁阀,用于正负压测取样气、吹扫气的隔离; 第2 步,需要敷设2 组电缆,从DCS 控制柜到A,B 两侧二次风量测量就地变送器柜,完成控制回路搭设; 第3 步,进行上位机画面组态和控制逻辑完善,实现远方控制电磁阀取样、吹扫状态切换。通过软、硬件配合,完成取样管路反吹扫装置的搭建工作。

测量状态下,截止电磁阀、脉冲电磁阀均处于截止状态,取样气与吹扫气隔离,取样管路与取样气接通。吹扫状态下,截止电磁阀开启,压缩空气分两路进入正、负压侧的脉冲吹扫电磁阀,此时DCS 发出控制指令,脉冲电磁阀按照开启20 s,关闭2 s 的控制指令循环动作,形成脉冲吹扫气对正、负压侧取样管路进行反吹扫,经过一个吹扫周期( 2 min) 后,DCS 指令先后控制脉冲电磁阀、截止电磁阀关闭,吹扫过程结束。该方案设计的反吹扫装置结构简单,可靠性高,运行人员在集控室即可一键解决取样管路堵塞的问题,提高了风量测量的准确性,大幅减轻班组维护工作量[2 - 5]。

3 实施效果

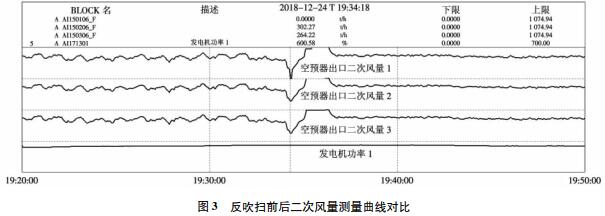

该方案已经在某火电厂 #3 机组上投入使用,整体运行效果较好,所在区域内部分电厂也在借鉴实施中。当点击对应侧二次风量反吹扫按钮时,逻辑会自动将对应侧送风自动调整切为手动,保障吹扫过程中的安全,在逻辑判断送风自动成功切除后开始进入自动吹扫进程,吹扫进程结束后,画面提示吹扫完成,此时运行人员可以观察测点测量值是否稳定准确,确认无异常后即可投入送风自动控制系统。反吹扫前后二次风量测量值的变化趋势如图3所示,通过对比可知: 同一负荷下,吹扫前二次风量测量值曲线波动较大,不稳定,但吹扫完后曲线波动小,测量值稳定。实践证明,该方案能有效解决二次风量堵塞时需要人工就地吹扫的问题,保障了测量值的准确可靠,达到了预期设计效果。

4 结束语

本文设计的吹扫装置,成本低廉,结构简单,可靠性高,应用在二次风量取样管路上,如果制定吹扫计划,每周吹扫一次,可以保障运行过程中测点不发生堵塞,提高测量准确性。通过一年来的观察统计,某火电厂 #3 机组再也没有出现因二次风量取样管路堵塞影响送风自动投入的情况。可结合实际情况,将该自动吹扫装置在其他测点上进行推广应用,为机组可靠运行保驾护航。