摘要:随着进站原油含水率的逐年提高,集油站沉降罐调节水箱已不能保证下游产品的质量。以某油田现场沉降罐在线改造为例,根据测量原理、安装方式对油水界位测量仪表进行了选型分析,#终确定了以单法兰差压液位变送器近似测量油水界位的方案。现场实际应用表明:通过单法兰差压液位变送器与下游水线调节阀组成的闭环控制回路,可以将油水界面维持在期望的范围内,从而使沉降罐出口的原油和产出水满足了生产技术的要求。BRo压力变送器_差压变送器_液位变送器_温度变送器

随着油田开发时间的推进,井口采出的原油含水率也会逐年递增,继续使用调节水箱进行油水界面调节,无法使集油站内沉降罐生产水中的含油量和原油含水率满足设计要求,直接影响着下游外输原油和生产水的进一步处理过程。通过油水界面检测与沉降罐产出水管线上调节阀联锁,将油水界面维持在一定的范围内,可以显著地增加沉降效果,保证油水出口的产品指标满足技术要求。以某油田集油站原油沉降罐在线改造为例,介绍了工艺流程,对油水界位测量仪表选型进行了论述,给出了单法兰差压

液位变送器在投油沉降罐油水界位测量中的应用及评价。

1 工艺概述

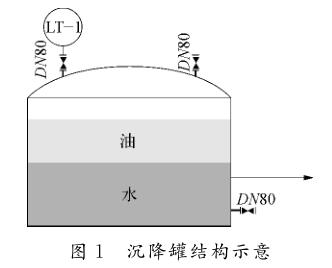

原油自油田井口开采出来之后,通过集油管道进入集油站进行油气水的分离。在集油站内部,进站原油shou先经过三相分离器进行一级分离,产出的含水原油流入原油沉降罐在破乳剂的参与下进行重力沉降,完成二级分离。沉降罐产出的原油需满足含水率低于10%的技术要求,然后通过外输泵输送到下一级站场。该集油站内原有的沉降罐结构如图1所示。

在沉降罐建造之前,通常会根据油水介质密度、处理量等工艺参数计算出收水系统的沿程摩阻,然后合理设置调节水箱的高度来对油水界面进行调节,从而使沉降罐产出的含水原油达到外输的要求。某油田运行一段时间后,原油含水率达到了一个很高的水平,原油沉降罐的调节水箱已经不能很好地进行油水界面调节,沉降罐产出物的质量不再满足规定要求,因而需要对沉降罐进行局部改造。

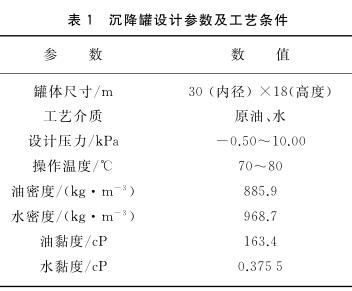

由于含水率与油水界面存在一定的关系[1],可以通过测量储罐油水界面高度,将其与储罐排水线新增调节阀进行联锁,调整调节阀开度来控制油水界面高度,进而控制沉降罐出口原油的含水率。该集油站在线改造沉降罐的主要设计参数及工艺条件见表1所列。

图1中顶部安装有伺服液位变送器来测量大罐液位,该伺服液位变送器与紧急停车系统联锁可防止冒罐事故的发生。此外,罐顶和底部均有备用DN80的法兰口可供油水界位仪表使用。

2 油水界面仪表选型

由于油水密度不同,在化学药剂及重力的作用下,沉降罐经过一段时间后可以得到一个清晰的油水分界面。油水界面测量仪表的选型主要考虑如下几个方面的内容:是否适用于渐变密度界面测量、是否受气泡影响、是否受介质高黏度和介电常数变化的影响、仪表的测量精度等[2]。对于原有的沉降罐在线改造,还要考虑安装和维护的方便性。用于油水界面测量的仪表通常有导波雷达液位计、伺服液位计、射频导纳液位计、磁致伸缩液位计和和差压液位计等。

1)雷达液位计。雷达波可以部分穿透液位表面,并在两种介质的界面上产生反射,通过测量雷达波反射时间,进而计算出界面的高度[3-4]。雷达液位计可测量液位及界面高度,用于界面测量时需保证液-液有清晰的界面。雷达液位计一般安装在罐顶,需要安装导向管,对于投产的油罐需要进行清罐、动火焊接。从表1中可以看出,油水密度差仅有82.8kg/m3左右,密度差小,油水界面不清晰,同时现场反映介质伴有气泡产生,容易造成雷达波的闪射,因此不建议采用雷达液位计。

2)伺服液位计。基于浮力平衡原理,但实际上是通过测量钢丝上的张力来测量界面,由于钢丝的张力与介质的密度成正比,因而在测量界面时只需测量密度的变化即可。伺服液位计由浮子、钢丝和伺服变送器组成,伺服变送器通过内部的伺服马达驱动体积较小的浮子,进而可以精que测量液位及界面高度。目前伺服液位计测量油水界面技术已经比较成熟,在各大油田、石化行业新建项目上得到广泛应用[5-6]。伺服液位计通常在沉降罐顶部安装,为保证测量效果,稳定油水界面,需安装在直径不小于DN200的导向管内。对于已投产的进液储罐,需要进行停产、清罐、动火焊接并安装导向管。

3)

射频导纳液位计。主要利用高频无线电波测量导纳,进而测量液位及界面高度[7]。仪表工作时,仪表的传感器与罐壁及被测介质形成导纳值,物位变化时,导纳值也相应变化,电路单元将测量的导纳值转换为物位信号输出,实现物位的测量。测量界面时要求两种介质的介电常数有一定的差异,同时射频导纳液位计测量界面对上层介质的厚度以及界面的清晰度有要求。射频导纳液位计通常垂直液面安装,油水界位测量时需安装导向管,对于投产油罐需要进行清罐,动火焊接。陈子琦通过在同一罐上同时使用了射频导纳液位计和伺服液位计,发现射频导纳式液位计的信号波动非常不稳定,波动#大超过了20cm,而伺服液位计的测量结果却非常稳定[8]。本次改造的沉降罐油水介质密度差较小,界面不够清晰,因此不建议选用射频导纳液位计。

4)

磁致伸缩液位计。磁致伸缩液位计由浮球、内置脉冲发生器和接收器的变送器、装有磁致伸缩线的不锈钢测量管构成[9]。正常工作时,脉冲发生器产生的电流脉冲沿导波管进行传输并形成相应的电磁场,在其与浮子磁场相遇后,便形成了螺旋形磁场,导致波导丝发生扭曲,从而形成对扭转弹性波的激发,通过该弹性波实现了对浮子位置的计算并获得液位的准确位置。磁致伸缩液位计不适用于黏稠性液体的液位测量,容易造成浮子卡顿。对于已经投产的原油沉降罐,可采用顶装式磁致伸缩液位计测量油水界位,但需要安装导向管、清罐、动火焊接等工作。

5)

差压液位计。通过测量容器两端的差压得到液位,当沉降罐的油水界位发生变化时,油水界面对沉降罐底部的静压差也会发生相应的变化。聂华等对差压式液位计取压方法进行了深入的研究[10],对于压力容器,通常采用两点取压的方式测量液位的高度。对于微正压操作下的原油沉降罐,可以采用单法兰差压液位变送器来近似测量油水界面的高度。与伺服液位计、磁致伸缩液位计相比,差压液位计需要通过压差及介质密度来推算液位,精度相对较差,但其结构简单、安装方便,不受罐体内部介质黏度、悬浮物的影响。对于已经投油生产的沉降罐,差压液位计不需要清罐、安装导向管及动火焊接等操作。

根据以上的选型分析,现场改造沉降罐界位测量可以使用伺服液位计、磁致伸缩液位计或单法兰差压液位计。伺服液位计、磁致伸缩液位计可以获得精度较高的油水界面测量,但需要关停上下游关键的工艺单元,会对生产造成较大的影响。相比之下,尽管差压液位计精度较低,但不需要停产清罐和动火焊接安装导向管,安装和操作维护方便,改造成本较低。经过分析和考虑,现场#终采取了单法兰差压液位变送器来进行在线沉降罐油水界面的测量。

3 单法兰差压液位变送器应用及评价

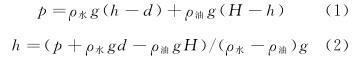

根据工艺参数、电气防爆等要求,现场采购并安装了精度为0.075%的单法兰差压液位变送器,安装在沉降罐底部备用的DN80法兰接口处。由表1可知,沉降罐操作在微正压工况下,可以通过如下公式计算沉降罐油水界面的近似位置:

式中:p———单法兰差压液位变送器测量压力,kPa;

ρ水———沉降罐中水的密度,kg/m3;

g———重力加速度,kg/m2;

h———油水界面高度,m;d———变送器安装高度,m;

ρ油———沉降罐中油的密度,kg/m3;

H———沉降罐液位,m,H由沉降罐原有伺服液位变送器可以测得,油水密度参数需要根据现场实际运行状况实时更新。

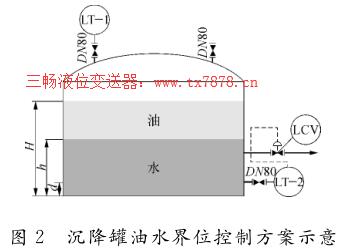

为了将油水界位维持在一定范围内,在沉降罐水线出口新增1台控制阀,与单法兰差压液位变送器联锁调节油水界面的高度,沉降罐油水界位控制方案如图2所示。

到目前为止,现场生产运行已经1年多时间,集油站操作工反馈单法兰差压液位变送器维护方便、运行正常,通过与水线调节阀构成联锁控制回路,可以将沉降罐油水界面维持在一定范围内,下游产品满足了技术要求,达到了预期效果。

4 结束语

随着采出原油含水率的升高,集油站沉降罐的调节水箱已经逐渐不能保证下游产品的指标要求。经过现场实际应用结果表明,通过单法兰差压液位变送器与出水管线调节阀联锁控制沉降罐油水界面,在精度允许的情况下可以使通往下游单元的含水原油及含油污水达到满意的水平。